5. Skanowanie i drukowanie 3D¶

Assignments¶

- zadanie grupowe:

- przetestuj zasady projektowania swojej drukarki(ów) 3D

- zadanie indywidualne:

- zaprojektuj i wydrukuj 3D obiekt (mały, kilka cm3, ograniczony czasem pracy drukarki), którego nie dało się wykonać subtrakcyjnie

- Skanuj 3D obiekt (i opcjonalnie wydrukuj go)

Zadanie grupoweś

Zadanie grupowe jest udokumentowane tutaj.

Poniżej jest to samo co tam udokumentowałem.

Testowałem zasady projektowania dla Afinii H400+.

Ponieważ chciałem zrobić konstrukcję w kształcie kuli ze szkieletami, wykorzystałem istniejące dane projektowe do testowania wymiarów i grubości ścian, oraz zaprojektowałem dane konstrukcji do testowania jak cienka może być, aby zbudować zwis 90 stopni.

Testowanie grubości ścianś

Zacząłem od grubości ścian. Dane stl można pobrać stąd.

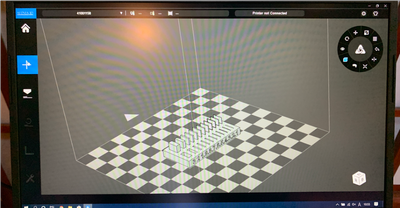

Po podłączeniu drukarki do laptopa, otworzyłem oprogramowanie AFINIA 3D, i otworzyłem dane stl.

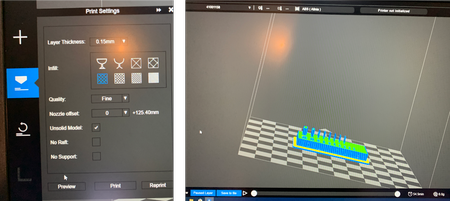

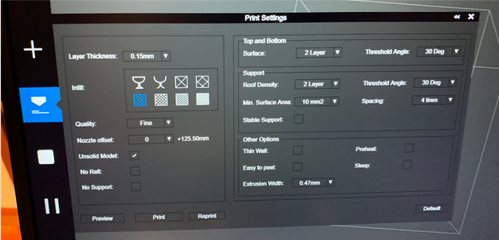

Ustawiłem grubość warstwy jako 0.15mm, i wybrałem współczynnik wypełnienia jak na obrazku poniżej. I pokazał podgląd i czas drukowania (54 minuty).

Dodałem tratwę i wyłączyłem wsparcie, ponieważ koncepcja polega na przetestowaniu działania bez wsparcia.

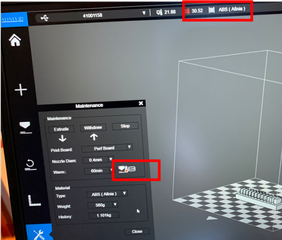

Przed rozpoczęciem drukowania, wstępnie rozgrzałem łoże drukujące. W przypadku innych drukarek, kiedy zaczynasz drukować, zwykle podgrzewa łóżko, a następnie dyszę do 270 stopni C, a następnie rozpocząć drukowanie. Jednak AFINIA H400+, zaczyna drukować po nagrzaniu dyszy, nie zwracając większej uwagi na łoże. Jeśli łoże nie jest wystarczająco nagrzane, może to spowodować wygięcie drukowanego elementu, zwłaszcza gdy ma on większy obszar dolny.

Po naciśnięciu przycisku wstępnego nagrzewania i ustawieniu czasu na 60 minut, można obserwować wzrost temperatury łoża w górnej części interfejsu.

Rozpocząłem drukowanie, gdy osiągnęło ono około 50 stopni C.

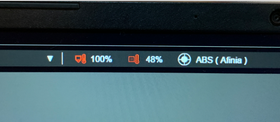

Po rozpoczęciu drukowania, jednostka temperatury zmienia się na procentową. 100% to 100 stopni C, więc 48% oznacza 48 stopni C.

Tak to jest drukowane:

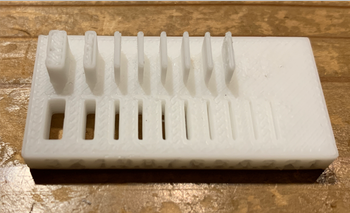

Jak widać na wydrukowanym elemencie, ta drukarka z tym ustawieniem może drukować szczeliny do 0.5mm (0.3 & 0.4 wciąż rozpoznawalne, ale nie przecięte), a ściana do 0.5mm.

Wymiary testoweś

Wydrukowałem również strukturę kalibracji wymiarów. Plik stl znajduje się tutaj.

Ustawiłem drukarkę 3D jak poprzednio i wydrukowałem strukturę.

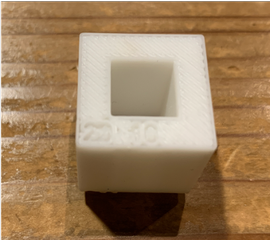

Okazało się, że wygląda ona tak:

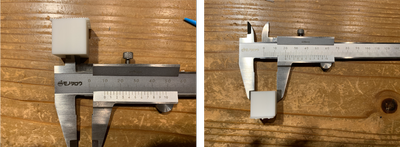

Użyłem suwmiarki do zmierzenia wewnętrznej i zewnętrznej strony struktury.

Wewnętrzna strona miała 9,9mm, podczas gdy zewnętrzna 19,95mm. Były one ustawione na 10mm i 20mm więc różnica jest błędem tej drukarki.

Testowanie wysięguś

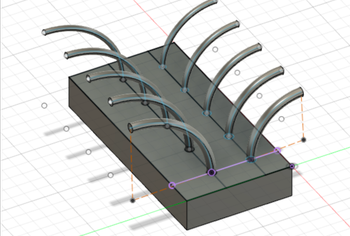

Test ten ma na celu sprawdzenie do jakiej grubości drukarka może obsłużyć łuk 90 stopni.

Tworzenie danych 3D¶

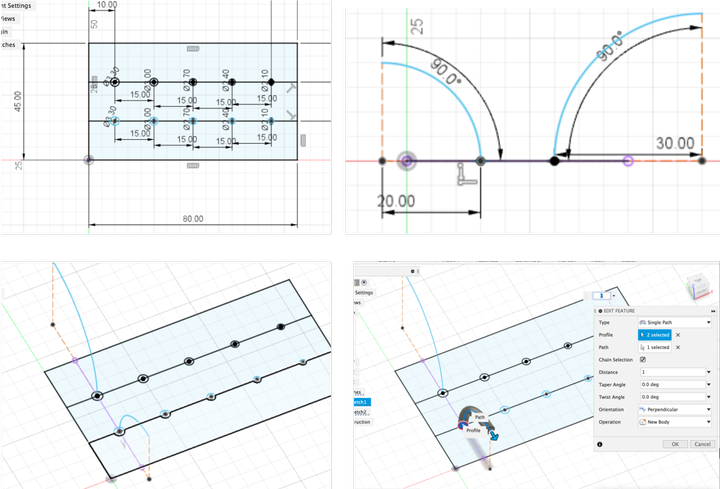

Tworzyłem dane 3D dla konstrukcji, aby przetestować zwis o różnej grubo¶ci.

Najpierw narysowałem podstawę i podstawy łuków z zakresem średnic od 3,3 do 2,1 mm z różnicą 0,3 mm każda. Były to 2 rzędy, ponieważ jeden jest dla łuku o promieniu 20mm, a drugi 30mm.

Następnie narysowałem łuki od środka każdego okręgu. Promienie łuków to 20mm i 30mm w różnych rzędach.

Użyłem funkcji „sweep” z „create”.

Type > Single Path

Profile > okrąg na podstawie

Path > łuk

Po wytłoczeniu podstawy, model jest zbudowany!

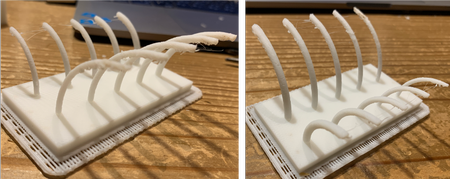

Użyłem tych samych ustawień dla drukarki i jest wydrukowany w ten sposób:

Z obrazka po lewej stronie widać, że wszystkie te zrobione w łuk o promieniu 30mm mają jakąś niestabilną strukturę, podczas gdy łuki 20mm po prawej stronie pokazały lepszą wydajność – 3.3mm wydaje się stabilne, 3.0mm raczej stabilne, ale pewna niestabilna struktura dla średnic poniżej 2.7mm.

Zadanie indywidualneś

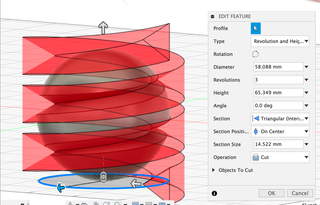

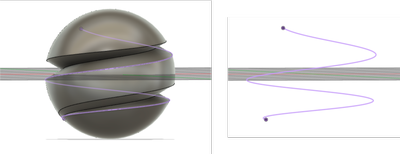

Próba zrobienia spirali wzdłuż kuliś

Na początku chciałem zrobić kształt taki jak ten – sprężyny rosnące wzdłuż kuli.

Słyszałem od Kai-san, że jest to o wiele łatwiejsze do zrobienia w Grasshopperze niż w Fusion 360, ale Rico odkrył ten tutorial, więc postanowiłem spróbować, używając niektórych technik z tutoriala w Fusion 360.

Utworzyłem sferę i zdefiniowałem płaszczyznę, która dotyka jej dna.

Z tej płaszczyzny utworzyłem spiralę w kształcie trójkąta (wewnętrznego), która przecina sferę.

Go to sketch (any plane seems to be ok), Project > Include 3D geometry, select a spiral that’s on the geometry, disable body, and I got a spiral.

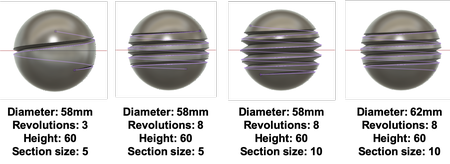

There seems to be several factors that decide the shape of the spiral: Średnica, Revolution, wysokość i wielkość przekroju. Bawiłem się z nimi i otrzymałem różne kształty sprial.

Pomyślałem, że mógłbym znaleźć zestaw parametrów, który tworzy spiralę, która zmierza do górnego punktu kuli, ale wydaje się to trudne. Postanowiłem więc zostawić to tak jak jest.

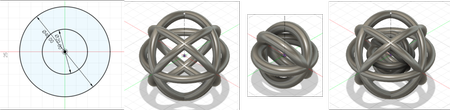

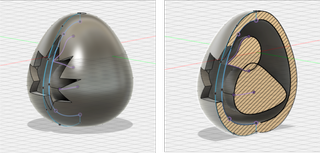

Tworzenie struktury sfery wewnątrz innej struktury sferyś

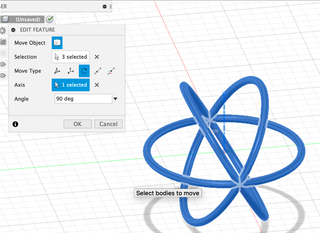

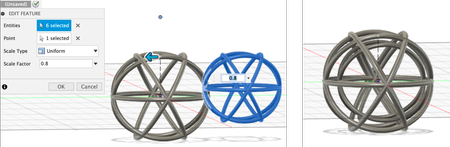

Najpierw zrobiłem okrągłą rurę o średnicy 4mm, użyłem wzoru kołowego do skopiowania kształtu wokół niej.

Potem skopiowałem i obróciłem jeszcze trochę. I skopiowałem kształt, użyłem funkcji Scale aby zmniejszyć go do 80%.

Przeniosłem mniejszy do dużego.

Następnie zmieniłem nieco rozmiar, tak aby większa miała średnicę 20mm, natomiast rozmiar rury nadal pozostał na średnicy 4mm.

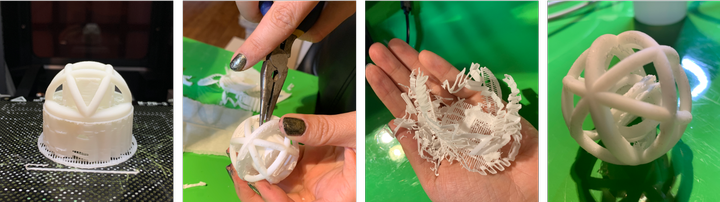

Geometrię wydrukowałem za pomocą AFINII H400+ z supportem. Po wydrukowaniu próbowałem pozbyć się podpory, tylko po to by stwierdzić, że w kierunku poziomym 2 pierścienie są w zasadzie do siebie przyczepione…

Więc postanowiłem zrobić większą geometrię.

Tym razem narysowałem 2 sfery oddzielnie zamiast kopiować. Zewnętrzna ma średnicę 40mm, a wewnętrzna 20mm. Zrobiłem geometrię z rurami pośrednimi dla zewnętrznej o średnicy 4mm, a następnie dla wewnętrznej również o średnicy 4mm. Konstrukcja jest prostsza wewnątrz niż na zewnątrz.

Drukowałem to z podparciem, ale najmniejszym z możliwych.

Jednakże nadal mam mnóstwo podparcia, pozbycie się go zajęło mi ponad 30 minut, wygenerowało sporo odpadów, a pozbycie się wszystkiego jest prawie niemożliwe…

Kula w środku jest w stanie poruszać się bez ograniczeń, więc to chyba sukces?

Potem spróbowałem wydrukować bez wsparcia.

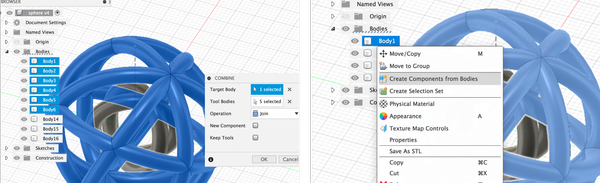

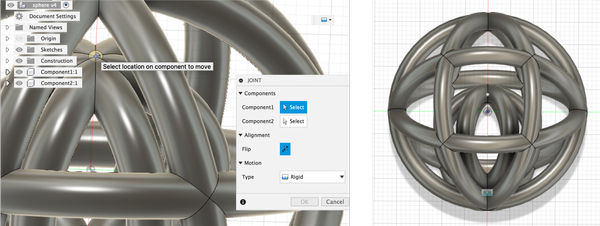

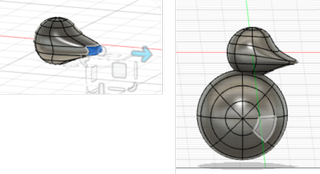

Przygotowałem dane w Fusion 360 używając złączy, więc 2 kule są przymocowane do siebie w 1 punkcie.

Pierścienie były oddzielone jako pojedyncze ciała. Więc połączyłem ciała na tej samej sferze w jedno ciało. I z tych ciał zrobiłem komponenty.

Skończyło się na 2 komponentach – większej kuli i mniejszej kuli.

Zastosowałem join do przymocowania dna mniejszej kuli do wewnętrznego dna większej kuli. I otrzymałem model!

Drukowałem z tratwą, bez podparcia, z konstrukcją lekko przesuniętą do góry.

Czas drukowania wyniósł 1h37min, 20 minut krócej niż z podparciem.

Było o wiele mniej odpadów! Forma była trochę brzydsza niż ta z podpórką, ale myślę, że wystarczy na prototyp.

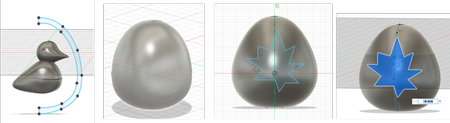

Wykonanie kaczki wewnątrz jajkaś

Mam inny pomysł na kaczkę wewnątrz jajka z dziurką na skorupce, żeby można było zobaczyć kaczkę z zewnątrz. Kaczka jest większa niż otwór, więc nie można po prostu zrobić kaczki i skorupki jajka osobno i włożyć kaczki do środka. Tak więc nie można tego zrobić w procesie odejmowania, ale tylko w procesie dodawania.

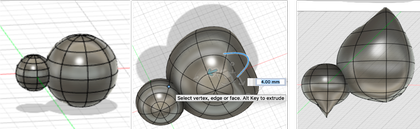

Próbowałem trybu „utwórz formę” w Fusion 360 prawie po raz pierwszy.

Pierw zrobiłem 2 kule przymocowane do siebie, użyłem funkcji modyfikacji, aby przesunąć linie i punkty oraz powierzchnię, aby utworzyć kształt.

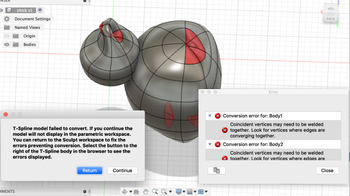

Wydaje się być w porządku, jednak kiedy próbowałem zakończyć tworzenie formy, dostałem wiele błędów. Jak widać, niektóre punkty i linie nie są gładkie, a niektóre kropki nie są połączone ze sobą.

Próbowałem tylko przesuwać powierzchnie, a nie przesuwać punkty czy linie. Tym razem wydaje się to o wiele gładsze i byłem w stanie ukończyć formę bez żadnych błędów.

Następnie narysowałem krzyżową sesję skorupki jajka, obróciłem, aby uzyskać skorupkę jajka, narysowałem kształt na płaszczyźnie dotykającej jajka, który reprezentuje pęknięcie na jajku i wytłoczyłem go.

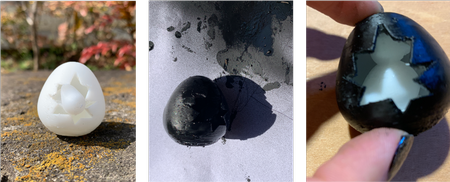

Jajko zostało pomyślnie wykonane!

Wydrukowałem je z najmniejszym wsparciem jak poprzednie. Próbowałem pozbyć się podpory za pomocą szczypiec, a spód kaczki posmarowałem acetonem. Nie mogę powiedzieć, że podpórka została całkowicie usunięta, ale kaczka może się swobodnie obracać w środku!

Oto ujęcie z piękną przyrodą Kamakury z wystającą głową, oraz ujęcie po pomalowaniu skorupy na czarno (podczas malowania włożyłem trochę chusteczki, aby chronić kaczkę).

Skanowanie 3Dś

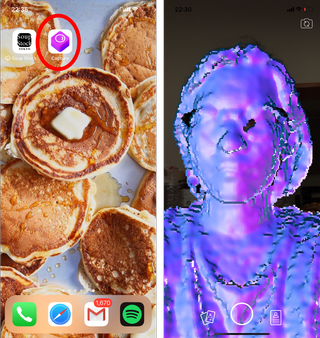

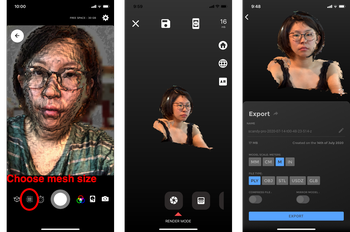

Wypróbowałem Capture – aplikację do skanowania 3D zainstalowaną na moim iPhone X.

Wykorzystuje ona system przedniej kamery Apple TrueDepth, która jest również używana do FaceID (zamiennik TouchID do odblokowywania iPhone’a).

Według tej strony,

TrueDepth zaczyna się od tradycyjnej 7MP przedniej kamery „selfie”. Dodaje emiter podczerwieni, który wyświetla ponad 30,000 kropek w znanym wzorze na twarzy użytkownika. Te kropki są następnie fotografowane przez dedykowany aparat na podczerwień do analizy. Jest też czujnik zbliżeniowy, przypuszczalnie po to, aby system wiedział, kiedy użytkownik jest wystarczająco blisko, aby się aktywować. Czujnik światła otoczenia pomaga systemowi ustawić poziomy światła wyjściowego.

Apple nazywa również Flood Illuminator. Nie powiedział wyraźnie, co to jest dla, ale to miałoby sens, że w słabym oświetleniu powodzi wypełniając scenę z IR pomoże systemowi uzyskać obraz twarzy użytkownika, aby uzupełnić mapę głębokości – co wyjaśnia, jak Apple mówi, że będzie działać w ciemności. IR również wykonuje doskonałą pracę do zbierania podpowierzchniowe cechy od skóry, co może być również pomocne w upewniając się, że maski nie może oszukać system.

Wow … To jest imponujące!

Jednak proces skanowania był nieco skomplikowany, ponieważ muszę iść wokół obiektu jestem skanowania z selfie kamery skierowanej do niego.

Więc przykleiłem mojego iPhone’a do filaru w laboratorium, aby zeskanować siebie.

Po naciśnięciu startu (okrągły przycisk na ekranie), wykonałem powoli obrót o 360 stopni, upewniając się, że moja pozycja pozostaje niezmienna.

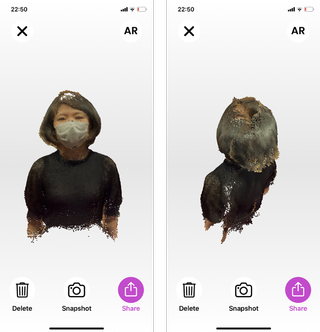

To jest wynik! Brakuje czubka mojej głowy…

Sądzę, że gdybym chciał wypełnić czubek mojej głowy, powinienem był zrobić tak: po zeskanowaniu na wysokości mojej twarzy, przesunąć kamerę w górę, aby zeskanować czubek mojej głowy.

Operacja wydaje się skomplikowana, ale mogłaby być możliwa, gdybym miał czyjąś pomoc.

Plik, który generuje to .usdz.

Według tej strony,

USDZ to skrót od Universal Scene Description. Jest to format pliku dla modeli 3D, wprowadzony przez Apple we współpracy z Pixar dla jego ARKit.

Nie jestem bardzo zaznajomiony z technologią AR, ale zastanawiałem się, jak mogę uzyskać ten plik w stl, aby otworzyć go na Fusion360.

Szukałem sposobów na konwersję pliku usdz do stl, ale nie uzyskałem żadnych dobrych wyników.

Znalazłem jednak inną aplikację o nazwie Scandy Pro, która eksportuje twój plik skanowania jako OBJ, STL, itp.

Proces skanowania jest taki sam jak Capture, i możesz wyeksportować plik po skanowaniu.

Tym razem zeskanowałem tylko przód mojej osoby przesuwając ramię wokół głowy.

Jednakże przy darmowym planie, możesz wykonać tylko 1 skan dziennie.

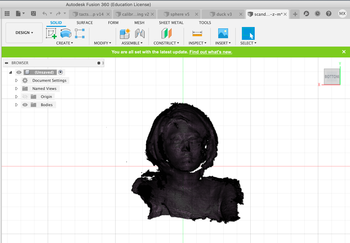

I byłem w stanie otworzyć plik .stl w Fusion 360.

Po tygodniu05ś

-

Przedtem wiedziałem tylko jak drukować rzeczy na drukarce 3D przy domyślnych ustawieniach, ale po tym tygodniu dowiedziałem się bardzo dużo o potencjale drukarki 3D – czy to o możliwości projektowania addytywnego, czy o tym jak można projektować swoje dane w oparciu o ograniczenia maszyny. Chętnie wypróbowałbym Curę w przyszłym tygodniu, aby odkryć więcej.

-

Zaletą druku 3D jest elastyczność tego, co możesz stworzyć. A ponieważ nie jest to tak drogie, jednostki mogą je posiadać, aby zrobić rzeczy, których potrzebują nawet w swoim gospodarstwie domowym. Wady to aspekt czasochłonności i brak aspektu dokładności. Więc jeśli potrzebujesz dużej ilości tego samego obiektu, lub potrzebujesz czegoś, co pasuje do wymiaru dokładnie, drukowanie 3D może nie być dobrym wyborem (dobrze można obliczyć błąd przez testowanie i skalibrować model, aby stworzyć dokładny rozmiar, ale to może być jeszcze bardziej czasochłonne).

-

Byłem zaskoczony jak szybko można coś zeskanować 3D. Precyzja może być problemem (może być bardziej precyzyjny, jeśli zrobiłem to z większą starannością?), ale można naprawić części poprzez edycję pliku skanowanego 3D. Widzę to zastosowanie w przemyśle AR, a także w konserwacji sztuki (skanowanie sztuki i zachowywanie danych), opiece zdrowotnej (tworzenie sztucznych części ciała, które pasują do kogoś idealnie), i tak dalej.

Files¶

-

Testing tool for overhang .f3d file

-

Testing tool for overhang .stl file

-

Sfera w sferze .f3d file

-

Sfera w sferze .stl file

-

Kaczka .f3d file

-

Kaczka .stl file

-

Dane skanowania 3D .stl file

Zamieściłem go na Sketchfab, ponieważ plik był zbyt duży (26MB).

3D Scanned Yume by yumex on Sketchfab