5. 3D-Scannen und Drucken¶

Aufgaben¶

- Gruppenaufgabe:

- Testet die Konstruktionsregeln für eure(n) 3D-Drucker

- Einzelaufgabe:

- Entwerfen und 3D-Drucken eines Objekts (klein, wenige cm3, begrenzt durch die Zeit des Druckers), das nicht subtraktiv hergestellt werden kann

- 3D-Scannen eines Objekts (und optional Drucken)

Gruppenaufgabe¶

Die Gruppenaufgabe ist hier dokumentiert.

Das Folgende entspricht dem, was ich dort dokumentiert habe.

Ich habe die Konstruktionsregeln für Afinia H400+ getestet.

Da ich eine kugelförmige Struktur mit Skeletten machen wollte, habe ich vorhandene Konstruktionsdaten verwendet, um die Abmessungen und die Wandstärke zu testen, und Daten einer Struktur entworfen, um zu testen, wie dünn sie sein kann, um einen 90-Grad-Überhang zu bauen.

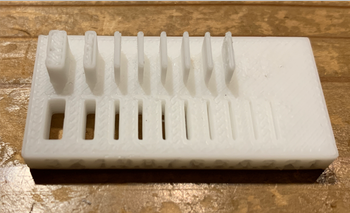

Wandstärke testen¶

Ich habe mit der Wandstärke begonnen. Die stl-Daten werden von hier heruntergeladen.

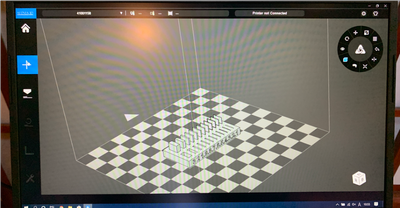

Nachdem ich den Drucker an den Laptop angeschlossen hatte, öffnete ich die AFINIA 3D-Software und öffnete die Stl-Daten.

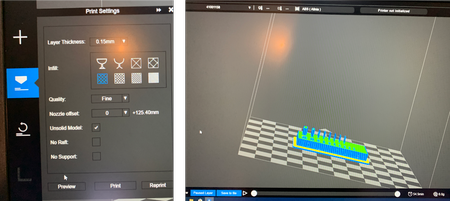

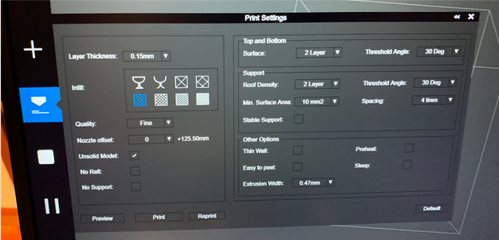

Ich stellte die Schichtdicke auf 0,15 mm ein und wählte die Füllrate wie im Bild unten. Und es zeigte die Vorschau und die Druckzeit (54 Minuten).

Ich fügte Raft hinzu und deaktivierte die Unterstützung, da das Konzept darin besteht, die Leistung ohne Unterstützung zu testen.

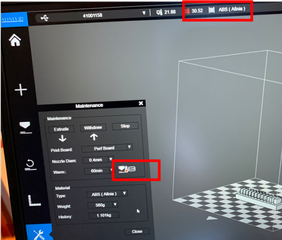

Bevor ich mit dem Druck begann, heizte ich das Druckbett vor. Bei anderen Druckern wird zu Beginn des Druckvorgangs in der Regel erst das Bett und dann die Düse auf 270 Grad Celsius aufgeheizt, bevor der Druckvorgang beginnt. Der AFINIA H400+ beginnt jedoch mit dem Druck, sobald die Düse aufgeheizt ist, ohne sich groß um das Bett zu kümmern. Wenn das Bett nicht ausreichend aufgeheizt ist, kann sich das Druckgut verbiegen, besonders wenn es eine größere Bodenfläche hat.

Nach dem Drücken der Vorheiztaste und dem Einstellen der Zeit auf 60 Minuten kann man die Temperatur des Bettes oben auf der Benutzeroberfläche beobachten.

Ich habe mit dem Druck begonnen, sobald es ungefähr 50 Grad Celsius erreicht hat.

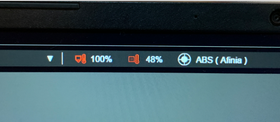

Nach dem Start wird die Temperatur in Prozent angezeigt. 100% ist 100 Grad C, so dass 48% 48 Grad C entspricht.

So wird es gedruckt:

Wie im gedruckten Artikel zu sehen, kann dieser Drucker mit dieser Einstellung Schlitze bis zu 0.5mm (0.3 & 0.4 noch erkennbar, aber nicht durchgeschnitten), und eine Wand bis 0.5mm.

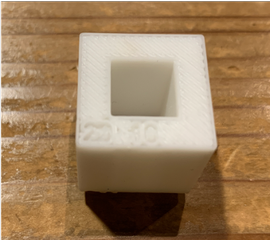

Testabmessungen¶

Ich habe auch die Abmessungskalibrierungsstruktur gedruckt. Die stl-Datei ist hier.

Ich habe den 3D-Drucker wie zuvor eingerichtet und die Struktur gedruckt.

Es stellte sich heraus, dass sie so aussieht:

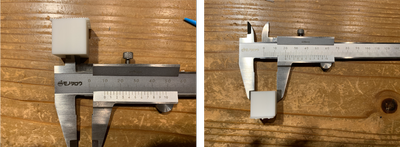

Ich habe einen Messschieber benutzt, um die Innen- und Außenseite der Struktur zu messen.

Die Innenseite war 9,9mm, während die Außenseite 19,95mm war. Sie waren auf 10mm und 20mm eingestellt, so dass die Differenz der Fehler dieses Druckers ist.

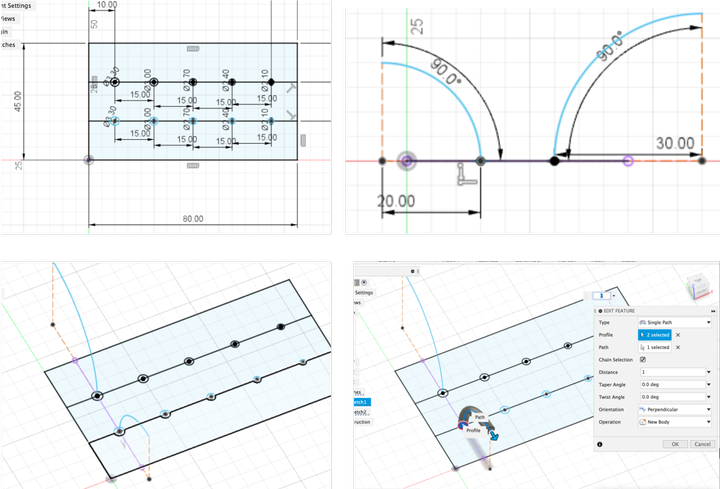

Testen des Überhangs¶

Dieser Test soll zeigen, bis zu welcher Dicke der Drucker einen 90-Grad-Bogen verarbeiten kann.

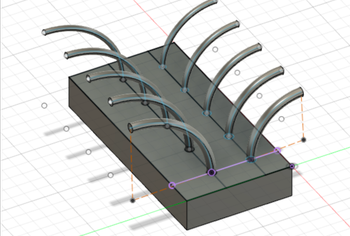

Erstellen von 3D-Daten¶

Ich habe 3D-Daten für eine Struktur erstellt, um den Überhang verschiedener Dicken zu testen.

Ich habe zunächst die Basis und die Bögen mit einem Durchmesserbereich von 3,3 bis 2,1 mm mit jeweils 0,3 mm Unterschied gezeichnet. Es gab 2 Reihen, denn eine ist für einen Bogen mit einem Radius von 20mm und die andere von 30mm.

Dann zeichnete ich Bögen von der Mitte eines jeden Kreises. Die Radien der Bögen sind 20mm und 30mm in verschiedenen Reihen.

Ich habe das Feature „Sweep“ aus „Create“ verwendet.

Type > Single Path

Profile > der Kreis auf der Basis

Path > der Bogen

Nach dem Extrudieren der Basis ist das Modell gebaut!

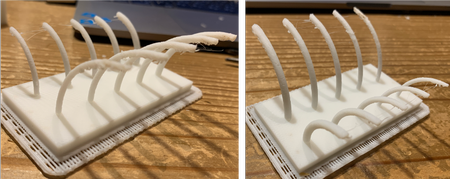

Ich habe die gleichen Einstellungen für den Drucker verwendet und es wird wie folgt gedruckt:

Aus dem Bild auf der linken Seite kann man sehen, dass alle, die zu einem Bogen mit 30mm Radius gemacht wurden, eine etwas instabile Struktur haben, während die 20mm Bögen auf der rechten Seite eine bessere Leistung zeigen – 3.3mm scheint stabil, 3.0mm eher stabil, aber eine instabile Struktur bei Durchmessern unter 2,7mm.

Individuelle Zuordnung¶

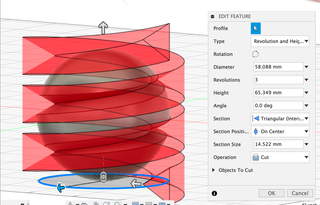

Versuch einer Spirale entlang einer Kugel¶

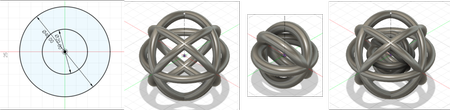

Zunächst wollte ich eine Form wie diese machen – Spiralen, die entlang einer Kugel wachsen.

Ich habe von Kai-san gehört, dass es mit Grasshopper viel einfacher zu machen ist als mit Fusion 360, aber Rico hat dieses Tutorial entdeckt, also habe ich beschlossen, es zu versuchen, indem ich einige der Techniken aus dem Tutorial für Fusion 360 verwende.

Ich habe eine Kugel erstellt und eine Ebene definiert, die den Boden der Kugel berührt.

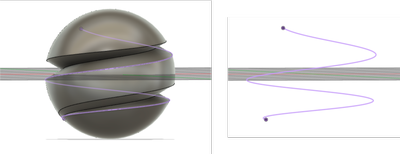

Aus dieser Ebene habe ich eine dreieckige (interne) Spirale erstellt, die die Kugel schneidet.

Gehen Sie zu Skizze (jede Ebene scheint in Ordnung zu sein), Projekt > 3D-Geometrie einbeziehen, wählen Sie eine Spirale, die sich auf der Geometrie befindet, deaktivieren Sie Körper, und ich habe eine Spirale erhalten.

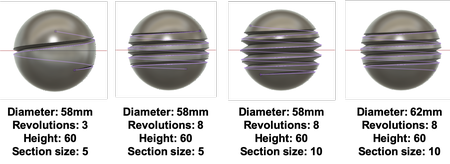

Es scheint mehrere Faktoren zu geben, die die Form der Spirale bestimmen: Durchmesser, Drehung, Höhe und Querschnittsgröße. Ich habe mit ihnen herumgespielt und verschiedene Formen der Spirale erhalten.

Ich dachte, ich könnte einen Satz von Parametern finden, der eine Spirale erzeugt, die bis zum oberen Punkt der Kugel geht, aber das scheint schwierig zu sein. Also beschloss ich, es so zu belassen.

Eine Kugelstruktur innerhalb einer anderen Kugelstruktur erstellen¶

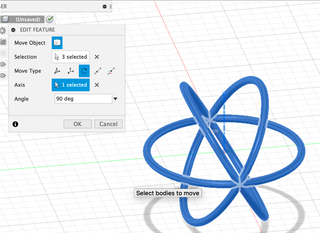

Ich habe zuerst ein kreisförmiges Rohr mit einem Durchmesser von 4 mm erstellt, ein kreisförmiges Muster verwendet, um die Form darum herum zu kopieren.

Dann kopierte und drehte ich noch etwas. Dann habe ich die Form kopiert und mit der Skalierungsfunktion auf 80% verkleinert.

Ich habe die kleinere Form in die große Form verschoben.

Dann änderte ich die Größe ein wenig, so dass die größere Form einen Durchmesser von 20mm hat, während die Größe des Rohrs immer noch 4mm im Durchmesser bleibt.

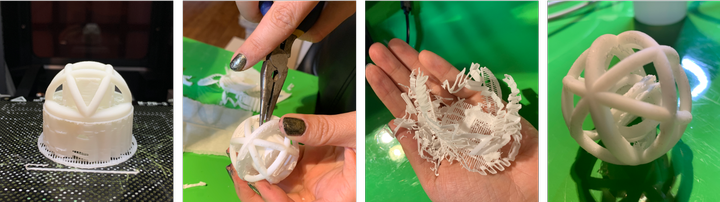

Ich druckte die Geometrie mit AFINIA H400+ mit Unterstützung. Nach dem Druck habe ich versucht, die Stütze loszuwerden, nur um festzustellen, dass die 2 Ringe in horizontaler Richtung im Grunde aneinander befestigt sind…

So beschloss ich, eine größere Geometrie zu machen.

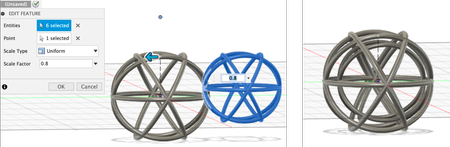

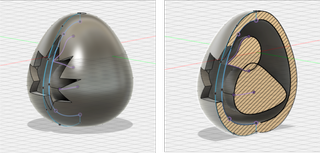

Diesmal habe ich die 2 Kugeln getrennt gezeichnet, anstatt sie zu kopieren. Die äußere hat einen Durchmesser von 40 mm, die innere von 20 mm. Ich habe eine Geometrie mit dazwischenliegenden Rohren für die äußere mit einem Durchmesser von 4 mm und dann für die innere mit einem Durchmesser von ebenfalls 4 mm erstellt. Die Struktur ist innen einfacher als außen.

Ich habe es mit Unterstützung gedruckt, aber so wenig wie möglich.

Allerdings habe ich immer noch VIEL Unterstützung, ich habe mehr als 30 Minuten gebraucht, um sie loszuwerden, es ist viel Abfall entstanden, und es ist fast unmöglich, alles loszuwerden…

Die Kugel im Inneren kann sich ohne Einschränkungen bewegen, also ist es wohl ein Erfolg?

Dann habe ich versucht, ohne Unterstützung zu drucken.

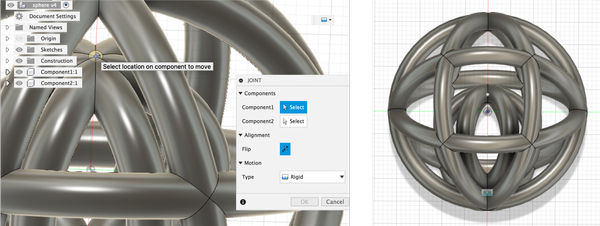

Ich habe die Daten in Fusion 360 mit Gelenken erstellt, so dass die 2 Kugeln an einem Punkt miteinander verbunden sind.

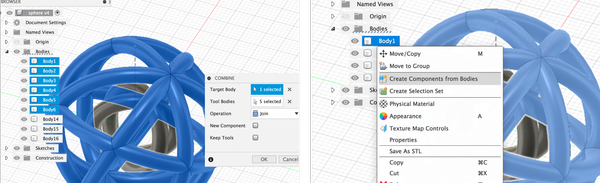

Die Ringe waren als einzelne Körper getrennt. Also habe ich Körper auf der gleichen Kugel zu einem Körper kombiniert. Und ich habe Komponenten aus den Körpern gemacht.

Am Ende hatte ich 2 Komponenten – die größere Kugel und die kleinere Kugel.

Ich habe das Gelenk benutzt, um den Boden der kleineren Kugel an den inneren Boden der größeren Kugel zu befestigen. Und ich bekam das Modell!

Ich druckte mit Floß, ohne Stütze, und die Struktur wurde leicht nach oben verschoben.

Die Druckzeit war 1h37min, 20 Minuten kürzer als die mit Stütze.

Es gab so viel weniger Abfall! Die Form war etwas hässlicher als die mit Stütze, aber ich denke, es reicht für einen Prototyp.

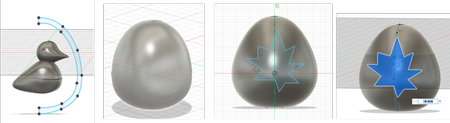

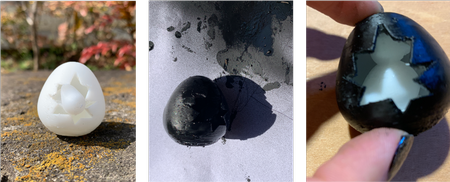

Eine Ente im Ei¶

Ich habe diese andere Idee einer Ente in einem Ei mit einem Loch in der Schale, damit man die Ente von außen sehen kann. Die Ente ist größer als das Loch, also kann man nicht einfach die Ente und die Eierschale einzeln herstellen und die Ente hineinlegen. Daher kann man sie nicht subtraktiv, sondern nur additiv erstellen.

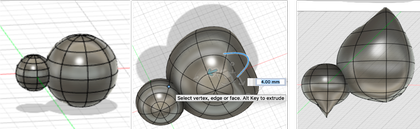

Ich habe den Modus „Form erstellen“ von Fusion 360 fast zum ersten Mal ausprobiert.

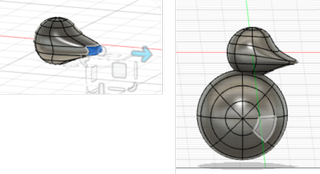

Ich habe zunächst 2 Kugeln erstellt, die aneinander befestigt sind, und habe die Funktion „Ändern“ verwendet, um die Linien und Punkte und die Oberfläche zu verschieben, um die Form zu erstellen.

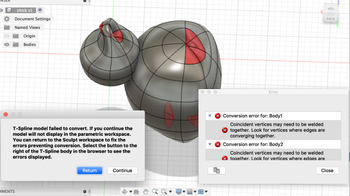

Es scheint in Ordnung zu sein, aber als ich versuchte, die Form zu beenden, bekam ich viele Fehler. Wie Sie sehen können, sind einige Punkte und Linien nicht glatt, und einige Punkte sind nicht miteinander verbunden.

Ich habe versucht, nur Flächen zu verschieben und keine Punkte oder Linien zu verschieben. Diesmal scheint es viel glatter zu sein und ich konnte die Form ohne Fehler fertigstellen.

Dann zeichnete ich die Quersitzung der Eierschale, drehte, um die Eierschale zu machen, zeichnete eine Form auf der Ebene, die das Ei berührt, die den Riss auf dem Ei darstellt, und extrudierte sie.

Das Ei ist erfolgreich gemacht!

Ich habe es mit der geringsten Unterstützung wie das vorherige gedruckt. Ich habe versucht, die Stütze mit einer Zange zu entfernen, und habe etwas Aceton auf die Unterseite der Ente aufgetragen. Ich kann nicht sagen, dass die Stütze vollständig verschwunden ist, aber die Ente kann sich im Inneren frei drehen!

Hier ist ein Bild mit der schönen Natur von Kamakura mit ihrem Kopf, der herausragt, und ein Bild von ihr, nachdem ihre Schale schwarz bemalt wurde (ich habe beim Bemalen etwas Gewebe hineingesteckt, um die Ente zu schützen).

3D-Scannen¶

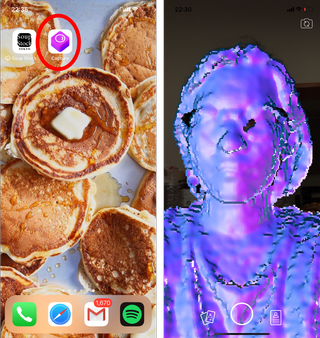

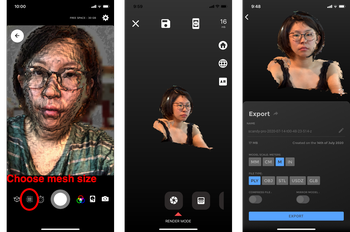

Ich habe Capture ausprobiert – eine 3D-Scan-App, die auf meinem iPhone X installiert ist.

Sie nutzt Apples TrueDepth-Frontkamera-System, das auch für FaceID (ein Ersatz für TouchID zum Entsperren des iPhones) verwendet wird.

Laut dieser Seite beginnt

TrueDepth mit einer traditionellen, nach vorne gerichteten 7MP „Selfie“-Kamera. Sie fügt einen Infrarotstrahler hinzu, der über 30.000 Punkte in einem bekannten Muster auf das Gesicht des Nutzers projiziert. Diese Punkte werden dann von einer speziellen Infrarotkamera zur Analyse fotografiert. Es gibt einen Näherungssensor, der vermutlich dafür sorgt, dass das System weiß, wann ein Benutzer nahe genug ist, um es zu aktivieren. Ein Umgebungslichtsensor hilft dem System bei der Einstellung der Lichtleistung.

Apple nennt auch einen Flutlichtstrahler. Es wurde nicht explizit gesagt, wozu er dient, aber es würde Sinn machen, dass bei schwachem Licht das Fluten der Szene mit IR dem System helfen würde, ein Bild des Gesichts des Benutzers zu erhalten, um die Tiefenkarte zu ergänzen – was erklärt, wie Apple sagt, dass es im Dunkeln funktioniert. Das erklärt, warum Apple sagt, dass das System auch im Dunkeln funktioniert. IR eignet sich auch hervorragend zum Erkennen von Hautmerkmalen unter der Oberfläche, was ebenfalls hilfreich sein könnte, um sicherzustellen, dass Masken das System nicht täuschen können.

Wow… Das ist beeindruckend!

Der Scanvorgang war jedoch etwas kompliziert, da ich mit der Selfie-Kamera um das zu scannende Objekt herumgehen muss.

Also habe ich mein iPhone an eine Säule im Labor geklebt, um mich selbst zu scannen.

Nachdem ich auf Start (die runde Taste auf dem Bildschirm) gedrückt habe, habe ich mich langsam um 360 Grad gedreht und darauf geachtet, dass meine Position gleich bleibt.

Das ist das Ergebnis! Der obere Teil meines Kopfes fehlt…

Ich denke, wenn ich den oberen Teil meines Kopfes ausfüllen wollte, hätte ich folgendes tun sollen: nachdem ich mein Gesicht gescannt habe, die Kamera nach oben bewegen, um den oberen Teil meines Kopfes zu scannen.

Die Operation scheint kompliziert zu sein, aber es könnte möglich sein, wenn ich die Hilfe von jemand anderem hätte.

Die erzeugte Datei ist .usdz.

Laut dieser Seite steht

USDZ für Universal Scene Description. Es ist ein Dateiformat für 3D-Modelle, das von Apple in Zusammenarbeit mit Pixar für sein ARKit eingeführt wurde.

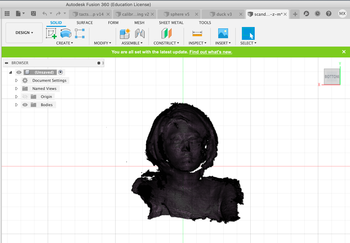

Ich bin nicht sehr vertraut mit der AR-Technologie, aber ich habe mir überlegt, wie ich diese Datei in stl bekommen kann, um sie in Fusion360 zu öffnen.

Ich habe nach Möglichkeiten gesucht, usdz-Datei in stl zu konvertieren, aber keine guten Ergebnisse erhalten.

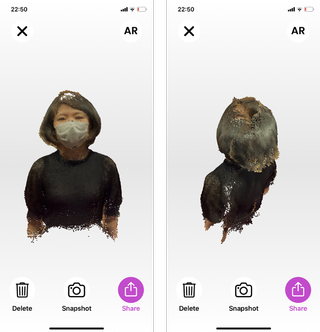

Aber ich fand eine andere App namens Scandy Pro, die Ihre Scan-Datei als OBJ, STL, etc. exportiert.

Der Scanvorgang ist der gleiche wie Capture, und Sie können die Datei nach dem Scannen exportieren.

Diesmal habe ich nur die Vorderseite von mir gescannt, indem ich meinen Arm um meinen Kopf bewegt habe.

Mit dem kostenlosen Plan kann man allerdings nur 1 Scan pro Tag machen.

Und ich konnte die .stl-Datei in Fusion 360 öffnen.

Nach der Woche05¶

-

Früher wusste ich nur, wie man Dinge auf einem 3D-Drucker mit der Standardeinstellung druckt, aber nach dieser Woche habe ich viel über das Potenzial von 3D-Druckern gelernt – sei es über die Möglichkeit des additiven Designs, und wie man seine Daten basierend auf den Einschränkungen der Maschine gestalten kann. Ich würde Cura gerne nächste Woche ausprobieren, um mehr zu erfahren.

-

Der Vorteil des 3D-Drucks ist die Flexibilität dessen, was man herstellen kann. Und da er nicht so teuer ist, können auch Privatpersonen ihn nutzen, um Dinge herzustellen, die sie selbst in ihrem Haushalt benötigen. Die Nachteile sind der hohe Zeitaufwand und die mangelnde Präzision. Wenn man also eine große Menge desselben Objekts braucht oder etwas, das genau auf eine bestimmte Größe passt, ist der 3D-Druck vielleicht keine gute Wahl (man kann zwar den Fehler durch Tests berechnen und das Modell kalibrieren, um die genaue Größe zu ermitteln, aber das kann noch zeitaufwändiger sein).

-

Ich war erstaunt, wie schnell man etwas in 3D scannen kann. Die Genauigkeit könnte ein Problem sein (vielleicht wäre es präziser, wenn ich es mit mehr Sorgfalt machen würde?), aber man kann die Teile durch Bearbeiten der 3D-Scandatei korrigieren. Ich kann mir vorstellen, dass es in der AR-Industrie eingesetzt wird, aber auch in der Kunsterhaltung (Scannen von Kunstwerken und Bewahren der Daten), im Gesundheitswesen (um künstliche Körperteile herzustellen, die perfekt passen) usw.

Dateien¶

-

Testwerkzeug für Überhang .f3d-Datei

-

Testwerkzeug für Überhang .stl file

-

Kugel in einer Kugel .f3d file

-

Kugel in einer Kugel .stl file

-

Ente .f3d file

-

Ente .stl file

-

3D Scanning data .stl file

Ich habe es auf Sketchfab gehostet, da die Datei zu groß war (26MB).

3D Scanned Yume by yumex auf Sketchfab