5. 3D szkennelés és nyomtatás¶

Feladatok¶

- csoportfeladat:

- teszteljétek a 3D nyomtató(k) tervezési szabályait

- egyéni feladat:

- tervezz és 3D nyomtass egy olyan tárgyat (kicsi, néhány cm3, a nyomtató ideje által korlátozott), amelyet nem lehetne szubtraktív módon elkészíteni

- 3D szkennelj be egy tárgyat (és opcionálisan nyomtasd ki)

Csoportos feladat¶

A csoportos feladatot itt dokumentáljuk.

Az alábbiakban ugyanaz van, mint amit ott dokumentáltam.

Teszteltem az Afinia H400+ tervezési szabályait.

Mivel egy gömb alakú szerkezetet akartam készíteni csontvázakkal, meglévő tervezési adatokat használtam a méretek és a falvastagság tesztelésére, és egy szerkezet tervezett adatait, hogy teszteljem, milyen vékonyra lehet építeni egy 90 fokos túlnyúlást.

Falvastagság tesztelése¶

A falvastagsággal kezdtem. Az stl adatokat innen töltöttem le.

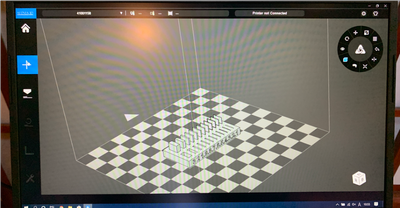

A nyomtató laptophoz való csatlakoztatása után megnyitottam az AFINIA 3D szoftvert, és megnyitottam az stl adatokat.

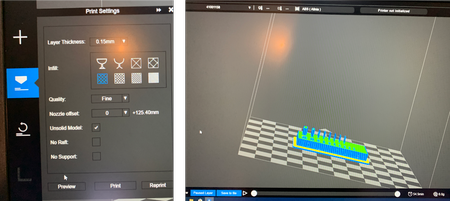

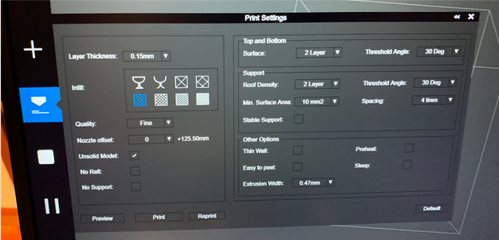

A rétegvastagságot 0.15mm-re állítottam, és a töltési sebességet az alábbi képen látható módon választottam ki. És megmutatta az előnézetet és a nyomtatási időt (54 perc).

Adtam hozzá tutajt, és kikapcsoltam a támogatást, mivel a koncepció a támogatás nélküli teljesítmény tesztelése.

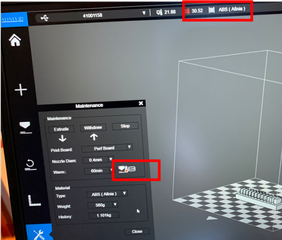

A nyomtatás megkezdése előtt előmelegítettem a nyomtatóágyat. Más nyomtatóknál a nyomtatás megkezdésekor általában felmelegíti az ágyat, majd a fúvókát 270 C fokra, majd elindítja a nyomtatást. Az AFINIA H400+ esetében azonban az ágyra való különösebb odafigyelés nélkül elkezd nyomtatni, amint felmelegíti a fúvókát. Ha az ágyat nem melegíti fel eléggé, akkor a nyomtatott tárgy meghajolhat, különösen, ha nagyobb az alsó területe.

Az előmelegítés gomb megnyomása és a 60 perces idő beállítása után megfigyelheti az ágy hőmérsékletének emelkedését a kezelőfelület tetején.

A nyomtatást akkor kezdtem el, amikor elérte a körülbelül 50 C fokot.

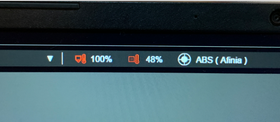

Amint elindult, a hőmérséklet egységét százalékra váltja. A 100% 100 C fokot jelent, így a 48% 48 C fokot jelent.

Így nyomtat:

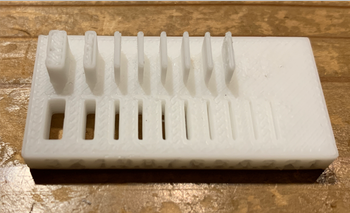

Amint az a nyomtatott elemen látható, ez a nyomtató ezzel a beállítással 0-ig képes résnyire nyomtatni.5mm (0,3 & 0,4 még felismerhető, de nem vágható át), és falat 0,5mm-ig.

Méretek tesztelése¶

A dimenziók kalibrációs szerkezetét is kinyomtattam. Az stl fájl itt van.

Elkészítettem a 3D nyomtatót, mint korábban, és kinyomtattam a szerkezetet.

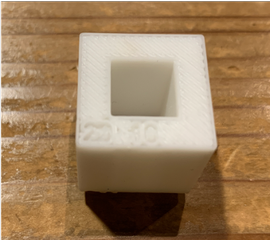

Ez így alakult:

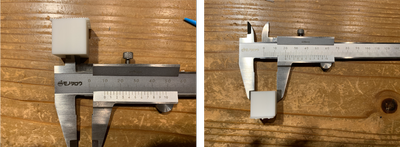

Mérővasat használtam a szerkezet belső és külső méréséhez.

A belső 9,9mm volt, míg a külső 19,95mm. Ezek 10mm-re és 20mm-re voltak beállítva, így a különbség a nyomtató hibája.

Túlnyúlás tesztelése¶

Ez a teszt arra szolgál, hogy megnézzük, milyen vastagságig képes a nyomtató kezelni egy 90 dgrees ívet.

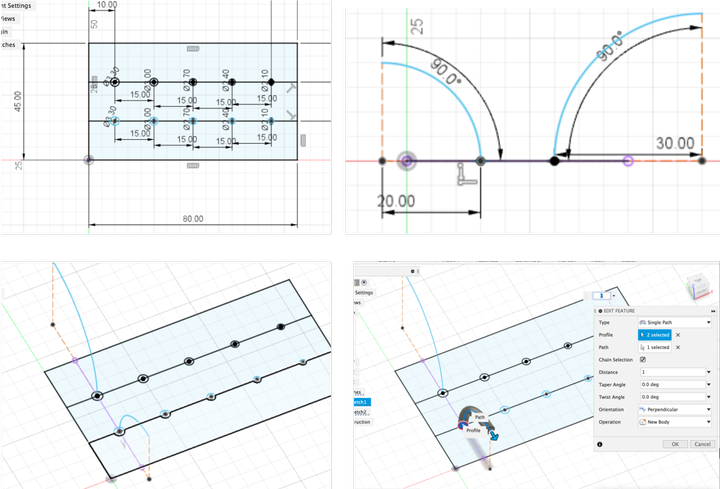

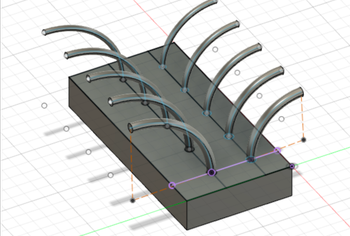

3D adatok létrehozása¶

Elkészítettem 3D adatokat egy szerkezethez, hogy teszteljem a különböző vastagságú túlnyúlásokat.

Először megrajzoltam az alapot és az ívek alapját 3,3 és 2,1 mm közötti átmérőtartományban, egyenként 0,3 mm különbséggel. Két sor volt, mert az egyik egy 20mm-es, a másik egy 30mm-es sugarú ívhez készült.

Majd mindegyik kör középpontjából íveket rajzoltam. Ott az ívek sugara 20mm és 30mm a különböző sorokban.

A “create”-ból használtam a “sweep” funkciót.

Type > Single Path

Profil > a kör az alapon

Path > az ív

Az alap extrudálása után elkészült a modell!

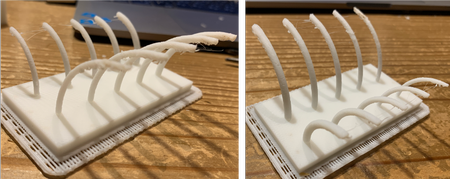

A nyomtatóhoz ugyanazokat a beállításokat használtam, és így nyomtattam:

A bal oldali képen látható, hogy a 30mm sugarú ívbe készítettek mindegyike némileg instabil szerkezetű, míg a jobb oldali 20mm-es ívek jobb teljesítményt mutattak – a 3,3mm stabilnak tűnik, a 3.0mm inkább stabil, de a 2.7mm alatti átmérőknél van némi instabil szerkezet.

Egyedi hozzárendelés¶

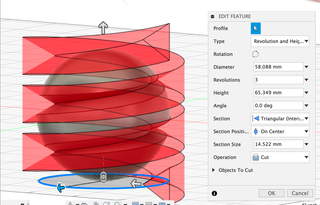

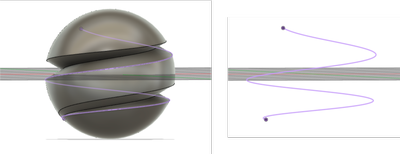

Próbálok spirált készíteni egy gömb mentén¶

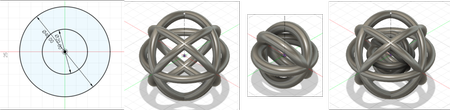

Először egy ilyen alakzatot akartam készíteni – gömb mentén növekvő spirálokat.

A Kai-santól hallottam, hogy Grasshopperrel sokkal könnyebb elkészíteni, mint Fusion 360-mal, de Rico felfedezte ezt a bemutatót, így úgy döntöttem, hogy megpróbálom a Fusion 360 bemutató néhány technikáját felhasználva.

Elkészítettem egy gömböt, és definiáltam egy síkot, amely érinti az alját.

Ebből a síkból létrehoztam egy háromszög(belső) alakú spirált, amely elvágja a gömböt.

Megyek a sketch-be (bármilyen sík rendben lévőnek tűnik), Project > Include 3D geometry, kiválasztom a spirált, ami a geometrián van, kikapcsolom a body-t, és kaptam egy spirált.

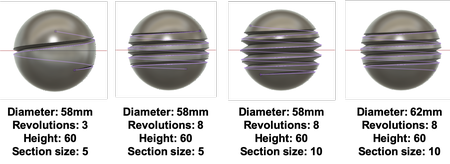

Úgy tűnik, több tényező dönti el a spirál alakját: Átmérő, Forgás, magasság és a szelvény mérete. Játszottam velük, és különböző alakú spirálokat kaptam.

Azt gondoltam, hogy találok egy olyan paraméterkészletet, ami olyan spirált hoz létre, ami a gömb felső pontjáig tart, de ez nehéznek tűnik. Ezért úgy döntöttem, hogy így hagyom.

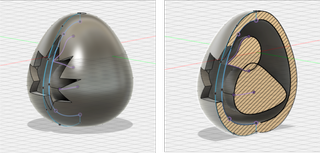

Gömbszerkezet készítése egy másik gömbszerkezeten belül¶

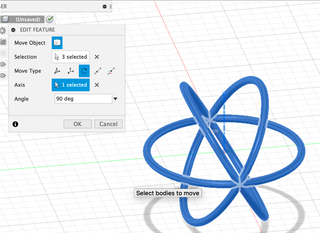

Először készítettem egy 4mm átmérőjű kör alakú csövet, kör alakú mintát használtam, hogy körbe másoljam az alakot.

Aztán még egy kicsit másoltam és forgattam. És lemásoltam az alakzatot, a Scale funkcióval 80%-ra zsugorítottam.

A kisebbet áthelyeztem a nagyba.

Aztán kicsit átméreteztem, így a nagyobbik átmérője 20mm, míg a cső mérete továbbra is 4mm átmérőjű maradt.

A geometriát AFINIA H400+ támogatással nyomtattam ki. Nyomtatás után megpróbáltam megszabadulni a támasztástól, csakhogy azt tapasztaltam, hogy vízszintes irányban a 2 gyűrű gyakorlatilag egymáshoz tapad…

Ezért úgy döntöttem, hogy készítek egy nagyobb geometriát.

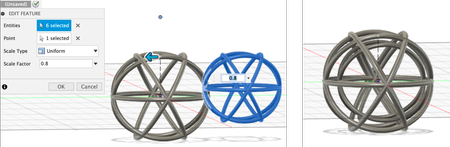

Ezúttal a 2 gömböt külön rajzoltam ahelyett, hogy másoltam volna. A külső gömb átmérője 40mm, a belsőé pedig 20mm. Csináltam egy geometriát közbeiktatott csövekkel a külsőhöz 4mm átmérővel, majd a belsőhöz is 4mm átmérővel. A szerkezet belül egyszerűbb, mint kívül.

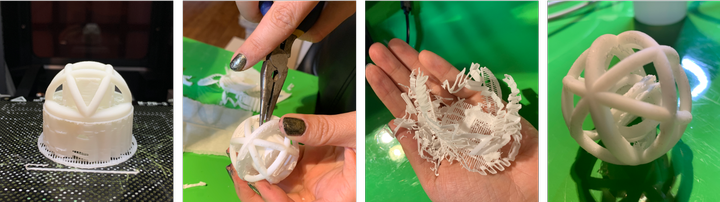

Támasszal nyomtattam ki, de a lehető legkevesebbet.

Mégis sok támasztékot kaptam, több mint 30 percembe telt, mire megszabadultam tőle, rengeteg hulladék keletkezett, és szinte lehetetlen mindentől megszabadulni…

A gömb belülről képes korlátok nélkül mozogni, szóval szerintem ez már siker?

Aztán megpróbáltam támogatás nélkül nyomtatni.

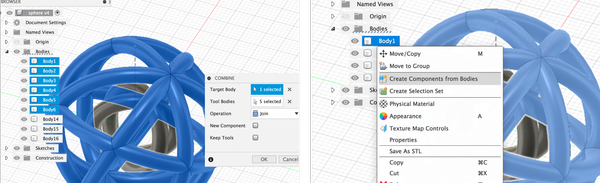

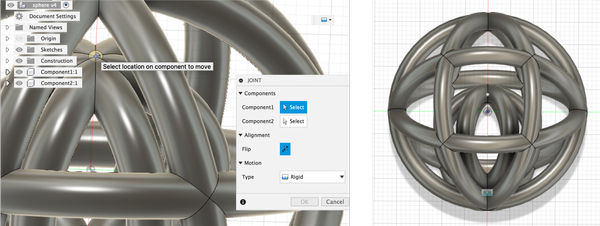

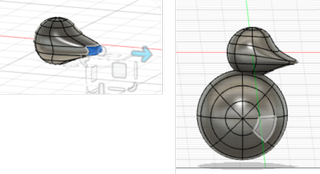

Fusion 360-on készítettem el az adatokat jointok segítségével, így a 2 gömb 1 ponton kapcsolódik egymáshoz.

A gyűrűk különálló testként lettek szétválasztva. Így az azonos gömbön lévő testeket egy testté kombináltam. A testekből pedig komponenseket készítettem.

A végeredmény 2 komponens lett – a nagyobb gömb és a kisebb gömb.

A kisebb gömb alját csuklóval rögzítettem a nagyobb gömb belső aljához. És meg is kaptam a modellt!

A tutajjal nyomtattam, támasz nélkül, és a szerkezetet kissé felfelé mozgatva.

A nyomtatási idő 1 óra 37 perc volt, 20 perccel rövidebb, mint a támasszal.

Sokkal kevesebb hulladék keletkezett! A forma egy kicsit csúnyább lett, mint a támasszal ellátott, de azt hiszem, egy prototípushoz elég lesz.

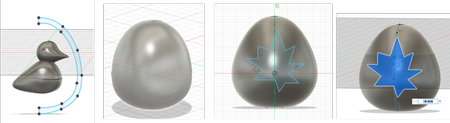

Kacsát készíteni egy tojás belsejében¶

Van egy másik ötletem, egy kacsa egy tojás belsejében, egy lyukkal a tojáshéjon, hogy kívülről lehessen látni a kacsát. A kacsa nagyobb, mint a lyuk, tehát nem lehet csak úgy külön-külön elkészíteni a kacsát és a tojáshéjat, és beletenni a kacsát. Így nem lehet szubtraktív eljárással készíteni, hanem csak additív eljárással.

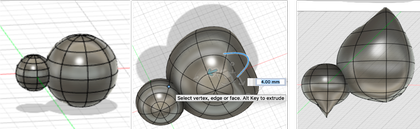

Majdnem először próbáltam ki a Fusion 360 “create form” módját.

Először 2 gömböt csináltam egymáshoz csatolva, a modify funkciót használtam a vonalak és pontok és a felület mozgatására, hogy alakot hozzak létre.

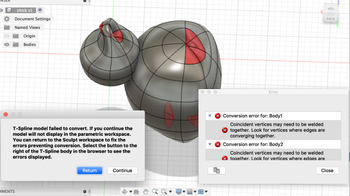

Ez látszólag rendben van, azonban amikor megpróbáltam befejezni a formát, sok hibát kaptam. Mint látható, néhány pont és vonal nem sima, és néhány pont nem kapcsolódik egymáshoz.

Megpróbáltam csak a felületeket mozgatni, a pontokat és a vonalakat nem. Ezúttal sokkal simábbnak tűnik, és hiba nélkül be tudtam fejezni a formát.

Aztán megrajzoltam a tojáshéj keresztmetszetét, elforgattam, hogy a tojáshéj elkészüljön, a tojást érintő síkra rajzoltam egy alakzatot, ami a tojás repedését ábrázolja, és extrudáltam.

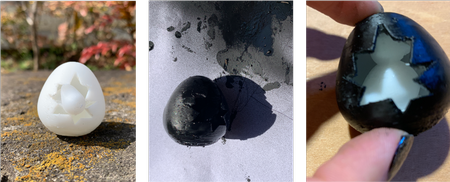

A tojás sikeresen elkészült!

A legkisebb alátámasztással nyomtattam ki, mint az előzőt. Megpróbáltam fogóval megszabadulni a támasztástól, és acetonnal bekentem a kacsa alját. Nem mondhatom, hogy teljesen megszabadultam a támasztól, de a kacsa szabadon foroghat benne!

Itt egy felvétel a gyönyörű természetű Kamakurával, amiből kilóg a feje, és egy felvétel róla, miután a páncélját feketére festettem (festéskor egy kis zsebkendőt ragasztottam bele, hogy megvédjem a kacsát).

3D szkennelés¶

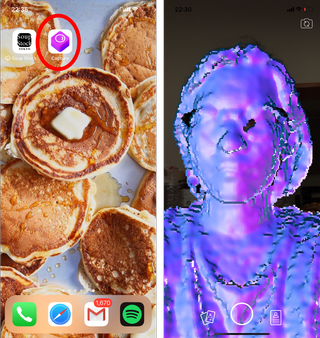

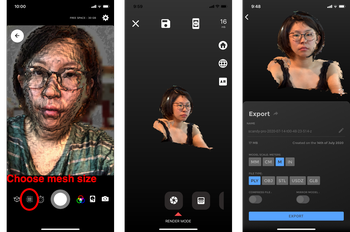

Kipróbáltam a Capture-t – az iPhone X-re telepített 3D szkennelő alkalmazást.

Az Apple TrueDepth előlapi kamerarendszerét használja, amelyet a FaceID (az iPhone feloldására szolgáló TouchID helyettesítésére szolgáló FaceID) is használ.

Az oldal szerint

A TrueDepth egy hagyományos 7MP-es előlapi “szelfi” kamerával indul. Hozzáad egy infravörös sugárzót, amely több mint 30 000 pontot vetít egy ismert mintában a felhasználó arcára. Ezeket a pontokat aztán egy dedikált infravörös kamera lefényképezi elemzés céljából. Van egy közelségérzékelő is, feltehetően azért, hogy a rendszer tudja, mikor van elég közel a felhasználó az aktiváláshoz. Egy környezeti fényérzékelő segít a rendszernek a kimeneti fényszintek beállításában.

Az Apple egy Flood Illuminator-t is megnevez. Nem mondta ki kifejezetten, hogy mire való, de lenne értelme, hogy gyenge fényviszonyok mellett a jelenet IR-rel való elárasztása segítene a rendszernek képet kapni a felhasználó arcáról, hogy kiegészítse a mélységtérképet – ami megmagyarázza, hogy az Apple szerint hogyan fog működni a sötétben. Az IR emellett kiválóan érzékeli a bőr felszín alatti vonásait is, ami szintén hasznos lehet abban, hogy a maszkok ne tudják becsapni a rendszert.

Wow… Ez lenyűgöző!

A szkennelés folyamata azonban kissé bonyolult volt, mivel a szelfikamerával szembefordulva kell megkerülnöm a szkennelendő tárgyat.

Az iPhone-omat tehát a laborban egy oszlophoz ragasztottam, hogy magamat szkenneljem.

Az indítás (a kerek gomb a képernyőn) megnyomása után lassan 360 fokos fordulatot tettem, ügyelve arra, hogy a pozícióm ugyanaz maradjon.

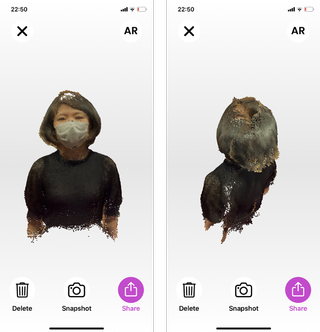

Ez az eredmény! A fejem teteje hiányzik…

Azt hiszem, ha ki akartam volna tölteni a fejem tetejét, akkor a következőt kellett volna tennem: az arcom magasságának letapogatása után mozgassam felfelé a kamerát, hogy a fejem tetejét is letapogassam.

A művelet bonyolultnak tűnik, de megoldható lenne, ha valaki segítene.

A fájl, amit generál, az .usdz.

Ez az oldal szerint

USDZ az Universal Scene Description rövidítése. Ez egy fájlformátum 3D modellekhez, amelyet az Apple vezetett be a Pixarral együttműködve az ARKithez.

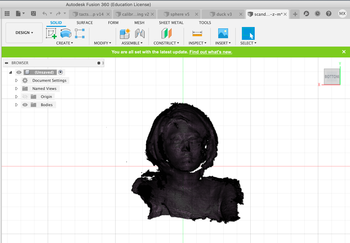

Nem vagyok túlságosan jártas az AR technológiában, de azon gondolkodtam, hogy hogyan tudom ezt a fájlt stl-be alakítani, hogy megnyithassam a Fusion360-on.

Keresgettem, hogyan lehet az usdz fájlt stl-be konvertálni, de nem kaptam jó eredményt.

De találtam egy másik alkalmazást, a Scandy Pro-t, ami OBJ, STL, stb. formátumban exportálja a szkennelt fájlt.

A szkennelési folyamat ugyanaz, mint a Capture, és a szkennelés után exportálni lehet a fájlt.

Ezúttal csak az elejét szkenneltem be úgy, hogy a karomat a fejem körül mozgattam.

Az ingyenes csomaggal azonban csak 1 szkennelést végezhetsz naponta.

Az .stl fájlt pedig meg tudtam nyitni a Fusion 360-ban.

A hét után05¶

-

Előtte csak azt tudtam, hogyan kell 3D nyomtatni dolgokat egy 3D nyomtatóval az alapbeállításokkal, de ezután a hét után sokat tanultam a 3D nyomtatóban rejlő lehetőségekről – akár az additív tervezés lehetőségéről, akár arról, hogyan lehet az adatokat a gép korlátai alapján tervezni. A jövő héten szívesen kipróbálnám a Curát, hogy még többet fedezzek fel.

-

A 3D nyomtatás előnye a rugalmasság, amit készíthetsz. És mivel nem olyan drága, magánszemélyek is birtokolhatják, hogy olyan dolgokat készítsenek, amelyekre akár a háztartásukban is szükségük van. A hátránya az időigényessége, és a precizitási szempontok hiánya. Tehát ha nagy mennyiségre van szükséged ugyanabból a tárgyból, vagy olyasmire, ami pontosan illeszkedik egy mérethez, a 3D nyomtatás nem biztos, hogy jó választás (nos, a hibát ki lehet számolni teszteléssel, és kalibrálni lehet a modellt a pontos méret létrehozásához, de ez még időigényesebb lehet).

-

Meglepett, hogy milyen gyorsan lehet valamit 3D szkennelni. A pontossággal lehet gond (lehet, hogy pontosabb lenne, ha nagyobb odafigyeléssel csinálnám?), de a 3D szkennelt fájl szerkesztésével lehet javítani az alkatrészeket. El tudom képzelni, hogy az AR iparban használják, és a művészet megőrzésének is hasznára válik (művészeti alkotások szkennelése és az adatok megőrzése), az egészségügyben (olyan mesterséges testrészek készítése, amelyek tökéletesen illeszkednek valakire), és így tovább.

Files¶

-

Tesztelő eszköz a túlnyúlás .f3d fájlhoz

-

Tesztelő eszköz a túlnyúlás .stl fájl

-

Gömb gömbben .f3d fájl

-

Gömb gömbben .stl fájl

-

Kacska .f3d fájl

-

Kacska .stl fájl

-

3D szkennelési adatok .stl fájl

A Sketchfab-on hostoltam, mivel a fájl túl nagy volt (26MB).

3D Scanned Yume by yumex on Sketchfab