5. Numérisation et impression 3D¶

Devoirs¶

- d’un groupe :

- tester les règles de conception de votre ou vos imprimantes 3D

- travail individuel :

- concevoir et imprimer en 3D un objet (petit, quelques cm3, limité par le temps d’impression) qui ne pourrait pas être réalisé de manière soustractive

- numériser en 3D un objet (et éventuellement l’imprimer)

Mission de groupe¶

La mission de groupe est documentée ici.

Ce qui suit est identique à ce que j’ai documenté là.

J’ai testé les règles de conception pour Afinia H400+.

Puisque je voulais faire une structure en forme de boule avec des squelettes, j’ai utilisé les données de conception existantes pour tester les dimensions et l’épaisseur des murs, et les données de conception d’une structure pour tester à quelle épaisseur elle peut aller pour construire un surplomb de 90 degrés.

Tester l’épaisseur des murs¶

J’ai commencé par l’épaisseur des murs. Les données stl sont téléchargées à partir d’ici.

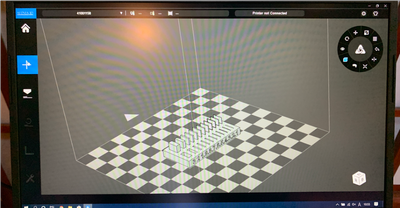

Après avoir connecté l’imprimante à l’ordinateur portable, j’ai ouvert le logiciel AFINIA 3D, et ouvert les données stl.

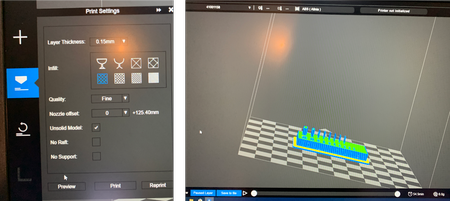

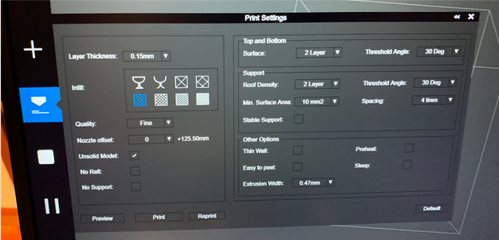

J’ai réglé l’épaisseur de la couche sur 0,15mm, et sélectionné le taux de remplissage comme l’image ci-dessous. Et il a montré l’aperçu et le temps d’impression (54 minutes).

J’ai ajouté le raft et désactivé le support puisque le concept est de tester les performances sans support.

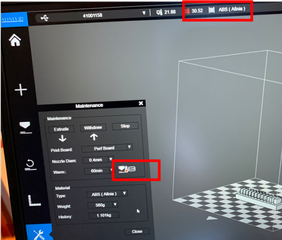

Avant de commencer l’impression, j’ai préchauffé le lit d’impression. Pour les autres imprimantes, lorsque vous commencez à imprimer, il chauffe généralement le lit, puis la buse à 270 degrés C, puis commence à imprimer. Cependant, avec l’AFINIA H400+, l’impression commence dès que la buse est chauffée, sans que l’on prête attention au lit. Si le lit n’est pas assez chauffé, cela pourrait faire plier l’article imprimé surtout quand il a une plus grande surface de fond.

Après avoir appuyé sur le bouton de préchauffage et réglé le temps sur 60min, vous pouvez obeserver la température du lit qui augmente sur le haut de l’interface.

J’ai commencé à imprimer une fois qu’il a atteint environ 50 degrés C.

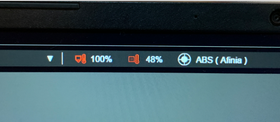

Une fois commencé, l’unité de la température se transforme en pourcentage. 100% est 100 degrés C donc 48% représente 48 degrés C.

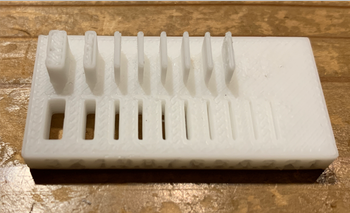

C’est ainsi qu’il est imprimé:

Comme on le voit sur l’article imprimé, cette imprimante avec ce réglage peut imprimer des fentes jusqu’à 0.5mm (0,3 & 0,4 encore reconnaissable, mais pas coupé à travers), et un mur jusqu’à 0,5mm.

Dimensions de test¶

J’ai également imprimé la structure de calibration des dimentions. Le fichier stl est ici.

J’ai configuré l’imprimante 3D comme avant, et j’ai imprimé la structure.

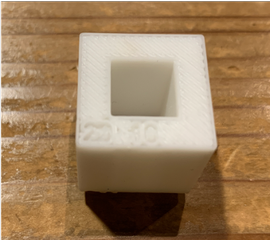

Il s’est avéré être comme ceci:

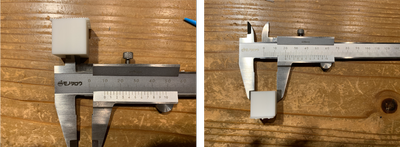

J’ai utilisé un calibre pour mesurer l’intérieur et l’extérieur de la structure.

L’intérieur était de 9,9mm tandis que l’extérieur était de 19,95mm. Ils ont été réglés pour être 10mm et 20mm donc la différence est l’erreur de cette imprimante.

Tester le surplomb¶

Ce test est de voir jusqu’à quelle épaisseur l’imprimante peut gérer un arc de 90 dgrees.

Création de données 3D¶

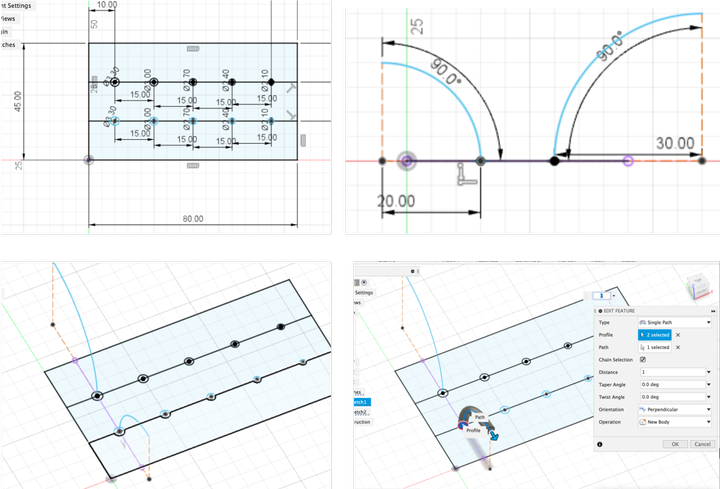

J’ai créé des données 3D pour une structure afin de tester des surplombs de différentes épaisseurs.

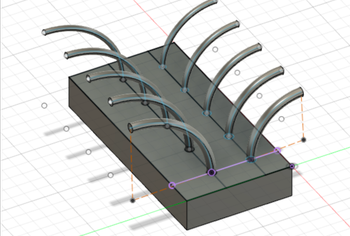

J’ai d’abord dessiné la base et la base des arcs avec une gamme de diamètres de 3,3 à 2,1mm avec 0,3mm de différence chacun. Il y avait 2 rangées car l’une est pour un arc de rayon de 20mm et l’autre de 30mm.

Puis j’ai dessiné des arcs à partir du centre de chaque cercle. Il y a des rayons d’arc de 20mm et 30mm de différentes rangées.

J’ai utilisé la fonctionnalité « sweep » de « create ».

Type >Simple chemin

Profil >le cercle sur la base

Path >l’arc

Après avoir extrudé la base, le modèle est construit !

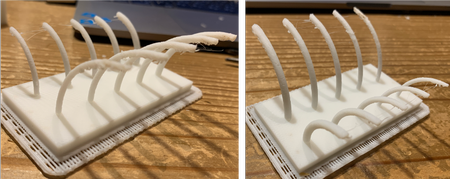

J’ai utilisé les mêmes paramètres pour l’imprimante et c’est imprimé comme ceci:

D’après l’image de gauche, on peut voir que tous ceux faits en arc avec un rayon de 30mm a une certaine structure instable, tandis que les arcs de 20mm à droite ont montré une meilleure performance – 3,3mm semble stable, 3.0mm plutôt stable, mais une certaine structure instable pour les diamètres inférieurs à 2,7mm.

Travail individuel¶

Essayer de faire une spirale le long d’une sphère¶

Au début, je voulais faire une forme comme celle-ci – des spirales qui grandissent le long d’une sphère.

J’ai entendu de Kai-san que c’est beaucoup plus facile à faire avec Grasshopper que Fusion 360, mais Rico a découvert ce tutoriel alors j’ai décidé de faire un essai en utilisant une partie de la technique du tutoriel sur Fusion 360.

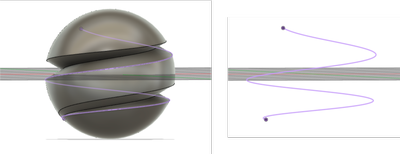

J’ai créé une sphère, et défini un plan qui touche le fond de celle-ci.

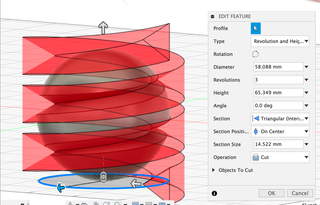

À partir de ce plan, j’ai créé une bobine de forme triangulaire(interne) qui coupe la sphère.

Aller à l’esquisse (n’importe quel plan semble être ok), Projet > Inclure la géométrie 3D, sélectionner une spirale qui est sur la géométrie, désactiver le corps, et j’ai obtenu une spirale.

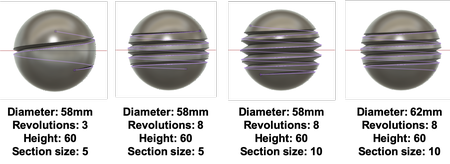

Il semble y avoir plusieurs facteurs qui décident de la forme de la spirale : Le diamètre, la révolution, la hauteur et la taille de la section. J’ai joué avec eux et j’ai obtenu différentes formes de spirale.

J’ai pensé que je pourrais trouver un ensemble de paramètre qui crée une spirale qui va jusqu’au point supérieur de la sphère mais cela semble difficile. Donc j’ai décidé de le laisser comme ça.

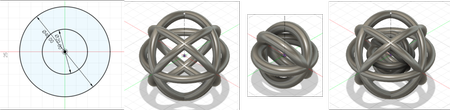

Faire une structure de sphère à l’intérieur d’une autre structure de sphère¶

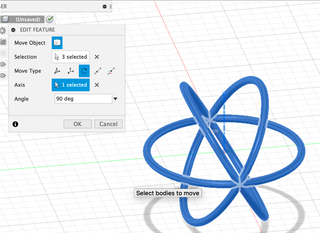

J’ai d’abord fait un tuyau circulaire avec un diamètre de 4mm, utilisé le motif circulaire pour copier la forme autour.

Puis copié et tourné encore un peu plus. Et j’ai copié la forme, utilisé la fonction Scale pour la réduire à 80%.

J’ai déplacé la plus petite dans la grande.

Je l’ai ensuite redimensionnée un peu pour que la plus grande ait un diamètre de 20mm, alors que la taille du tuyau reste toujours de 4mm de diamètre.

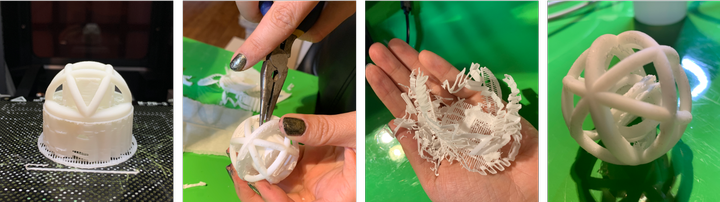

J’ai imprimé la géométrie avec AFINIA H400+ avec support. Après l’impression, j’ai essayé de me débarrasser du support, pour constater que dans la direction horizontale, les 2 anneaux sont essentiellement attachés l’un à l’autre…

J’ai donc décidé de faire une géométrie plus grande.

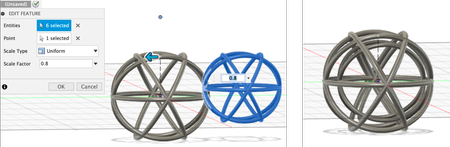

Cette fois, j’ai dessiné les 2 sphères séparées au lieu de les copier. La sphère extérieure a un diamètre de 40mm, et la sphère intérieure de 20mm. J’ai fait une géométrie avec des tuyaux intermédiaires pour l’externe avec un diamètre de 4mm, et ensuite pour l’interne avec un diamètre de 4mm aussi. La structure est plus simple à l’intérieur qu’à l’extérieur.

Je l’ai imprimé avec un support, mais le moins possible.

Mais j’ai quand même eu BEAUCOUP de support, ça m’a pris plus de 30 minutes pour m’en débarrasser, ça a généré beaucoup de déchets, et c’est presque impossible de se débarrasser de tout…

La sphère à l’intérieur est capable de bouger sans contraintes, donc je suppose que c’est un succès ?

J’ai ensuite essayé d’imprimer sans support.

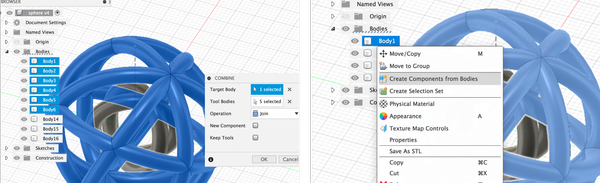

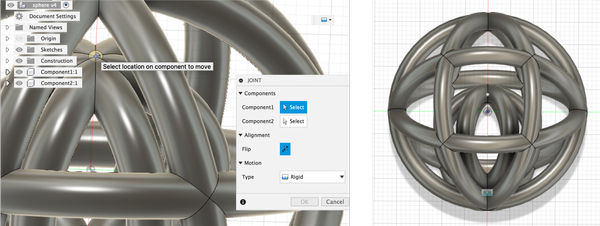

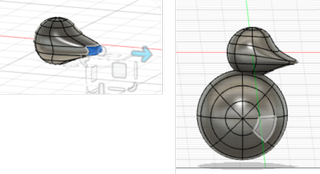

J’ai fait les données sur Fusion 360 en utilisant les joints pour que les 2 sphères soient attachées l’une à l’autre sur 1 point.

Les anneaux étaient séparés comme des corps individuels. J’ai donc combiné les corps sur la même sphère en un seul corps. Et j’ai fait des composants à partir des corps.

J’ai fini par avoir 2 composants – la plus grande sphère et la plus petite sphère.

J’ai utilisé le joint pour attacher le fond de la plus petite sphère au fond intérieur de la plus grande sphère. Et j’ai obtenu le modèle !

J’ai imprimé avec le radeau, sans support, et la structure étant légèrement déplacée vers le haut.

Le temps d’impression était de 1h37min, 20 minutes de moins que celui avec le support.

Il y avait tellement moins de déchets ! La forme était un peu plus moche que celle avec support mais je pense que c’est suffisant pour un prototype.

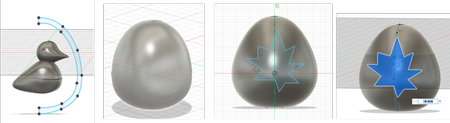

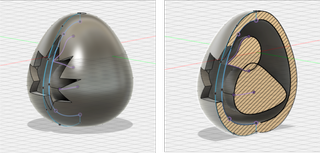

Faire un canard à l’intérieur d’un œuf¶

J’ai cette autre idée d’un canard à l’intérieur d’un œuf avec un trou sur la coquille pour qu’on puisse voir le canard de l’extérieur. Le canard est plus grand que le trou, donc vous ne pouvez pas simplement faire le canard et la coquille d’œuf indivisuellement et mettre le canard à l’intérieur. Ainsi, il ne peut pas être fait par un processus soustractif mais seulement avec un processus additif.

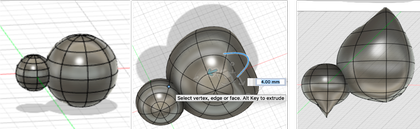

J’ai essayé le mode « create form » de Fusion 360 pour presque la première fois.

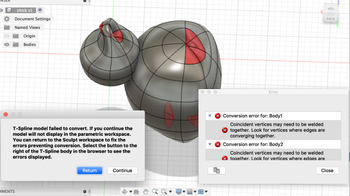

J’ai d’abord fait 2 sphères attachées l’une à l’autre, j’ai utilisé la fonction modifier pour déplacer les lignes et les points et la surface pour créer la forme.

Cela semble être ok, cependant quand j’ai essayé de terminer la forme, j’ai eu beaucoup d’erreurs. Comme vous pouvez le voir, certains points et lignes ne sont pas lisses, et certains points ne sont pas connectés les uns aux autres.

J’ai essayé de déplacer seulement les surfaces et pas les points ou les lignes. Cette fois, cela semble beaucoup plus lisse et j’ai pu terminer la forme sans aucune erreur.

Puis j’ai dessiné la session transversale de la coquille de l’œuf, j’ai fait une rotation pour faire la coquille de l’œuf, j’ai dessiné une forme sur le plan touchant l’œuf qui représente la fissure sur l’œuf, et je l’ai extrudée.

L’œuf est fabriqué avec succès !

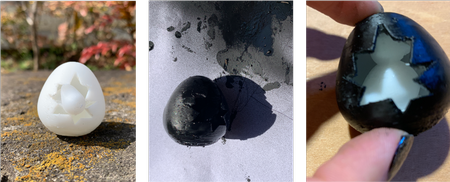

Je l’ai imprimé avec le moins de support possible comme le précédent. J’ai essayé de me débarrasser du support avec des pinces, et j’ai appliqué de l’acétone sur le fond du canard. Je ne peux pas dire que le support soit complètement débarrassé, mais le canard est libre de tourner à l’intérieur !

Voici un cliché avec la belle nature de Kamakura avec sa tête qui dépasse, et un cliché de celui-ci après que sa coquille ait été peinte en noir (j’ai collé du tissu lors de la peinture pour protéger le canard).

Scanning 3D¶

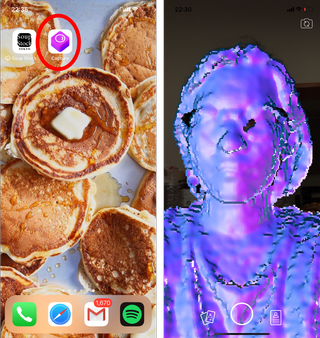

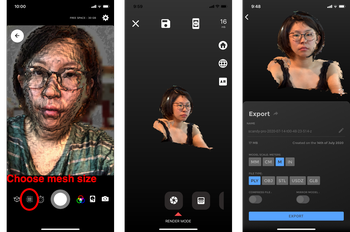

J’ai essayé Capture – une application de scan 3D installée sur mon iPhone X.

Elle utilise le système de caméra frontale TrueDepth d’Apple qui est également utilisé pour FaceID (un substitut de TouchID pour déverrouiller l’iPhone).

Selon cette page,

TrueDepth commence par une caméra « selfie » traditionnelle de 7MP en façade. Elle ajoute un émetteur infrarouge qui projette plus de 30 000 points selon un motif connu sur le visage de l’utilisateur. Ces points sont ensuite photographiés par une caméra infrarouge dédiée pour être analysés. Il y a un capteur de proximité, probablement pour que le système sache quand un utilisateur est assez proche pour l’activer. Un capteur de lumière ambiante aide le système à définir les niveaux de lumière de sortie.

Apple mentionne également un illuminateur de flux. Il n’a pas dit explicitement à quoi il sert, mais il serait logique qu’en cas de faible lumière, inonder la scène avec l’IR aiderait le système à obtenir une image du visage de l’utilisateur pour compléter la carte de profondeur – ce qui explique comment Apple dit qu’il fonctionnera dans l’obscurité. L’IR fait également un excellent travail pour capter les caractéristiques de sous-surface de la peau, ce qui pourrait également être utile pour s’assurer que les masques ne peuvent pas tromper le système.

Wow… C’est impressionnant !

Cependant, le processus de numérisation était un peu compliqué puisque je dois contourner l’objet que je scanne avec la caméra selfie face à lui.

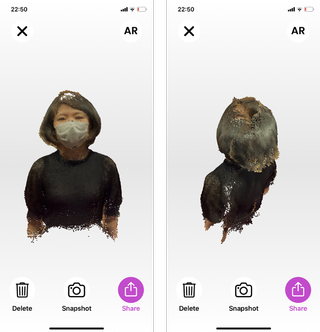

J’ai donc scotché mon iPhone à un pilier dans le laboratoire, afin de me scanner.

Après avoir appuyé sur start (le bouton rond sur l’écran), j’ai fait un tour de 360 degrés lentement, en m’assurant que ma position restait la même.

Voici le résultat ! Il manque le haut de ma tête…

Je pense que si je voulais remplir le haut de ma tête, ce que j’aurais dû faire est : après avoir scanné à la hauteur de mon visage, déplacer la caméra vers le haut pour scanner le haut de ma tête.

L’opération semble compliquée mais pourrait être possible si j’avais l’aide de quelqu’un d’autre.

Le fichier qu’il génère est .usdz.

Selon cette page,

USDZ signifie Universal Scene Description. C’est un format de fichier pour les modèles 3D, introduit par Apple en collaboration avec Pixar pour son ARKit.

Je ne suis pas très familier avec la technologie AR, mais je me demandais comment je peux obtenir ce fichier en stl pour l’ouvrir sur Fusion360.

J’ai cherché des moyens de convertir le fichier usdz en stl mais je n’ai pas eu de bons résultats.

Mais j’ai trouvé une autre application appelée Scandy Pro qui exporte votre fichier de numérisation en OBJ, STL, etc.

Le processus de numérisation est le même que celui de Capture, et vous pouvez exporter le fichier après la numérisation.

Cette fois, j’ai seulement scanné le devant de moi en bougeant mon bras autour de ma tête.

Cependant, avec le plan gratuit, vous ne pouvez faire qu’un seul scan par jour.

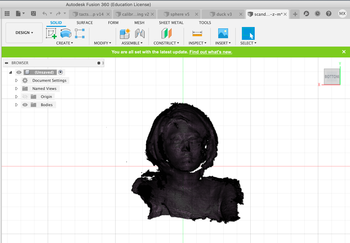

Et j’ai pu ouvrir le fichier .stl sur Fusion 360.

Après la semaine05¶

-

Avant, je savais seulement comment imprimer des choses sur une imprimante 3D avec le réglage par défaut, mais après cette semaine, j’ai appris beaucoup de choses sur le potentiel de l’imprimante 3D – que ce soit sur la possibilité de la conception additive, et comment vous pouvez concevoir vos données en fonction des contraintes de la machine. J’aimerais beaucoup essayer Cura la semaine prochaine pour explorer davantage.

-

L’avantage de l’impression 3D est la flexibilité de ce que vous pouvez faire. Et comme elle n’est pas si chère, les particuliers peuvent en posséder pour fabriquer des choses dont ils ont besoin même dans leur foyer. Les inconvénients sont le temps qu’elle prend et son manque de précision. Donc, si vous avez besoin d’une grande quantité d’un même objet, ou si vous avez besoin de quelque chose qui correspond à une dimension avec précision, l’impression 3D pourrait ne pas être un bon choix (bien, vous pouvez calculer l’erreur en testant et en calibrant le modèle pour créer la taille précise, mais cela peut prendre encore plus de temps).

-

J’ai été étonné par la rapidité avec laquelle vous pouvez scanner 3D quelque chose. La précision pourrait être un souci (pourrait être plus précis si je le faisais avec plus de soin ?) mais vous pouvez corriger les parties en éditant le fichier scanné en 3D. Je peux voir qu’il est utilisé dans l’industrie de la RA et qu’il profite également à la préservation de l’art (en scannant l’art et en préservant les données), aux soins de santé (pour fabriquer des parties du corps artificiel qui s’adaptent parfaitement à quelqu’un), et ainsi de suite.

Files¶

-

Outil de test pour le surplomb fichier .f3d

-

Outil de test pour le surplomb .stl file

-

Sphère dans une sphère .f3d file

-

Sphère dans une sphère .stl file

-

Duck .f3d file

-

Duck .stl file

-

Données du scan 3D .stl file

Je l’ai hébergé sur Sketchfab car le fichier était trop gros (26MB).

Scanning 3D Yume par yumex sur Sketchfab

.