5. Scansione e stampa 3D¶

Compiti¶

- compito di gruppo:

- testare le regole di progettazione per la vostra stampante 3D

- compito individuale:

- progettare e stampare in 3D un oggetto (piccolo, pochi cm3, limitato dal tempo della stampante) che non potrebbe essere fatto sottrattivamente

- Scansionare in 3D un oggetto (e opzionalmente stamparlo)

Incarico di gruppo¶

L’incarico di gruppo è documentato qui.

Di seguito è la stessa cosa che ho documentato lì.

Ho testato le regole di progettazione per Afinia H400+.

Siccome volevo fare una struttura a forma di palla con scheletri, ho usato i dati di progettazione esistenti per testare dimensioni e spessore delle pareti, e ho progettato i dati di una struttura per testare quanto sottile può andare per costruire uno sbalzo di 90 gradi.

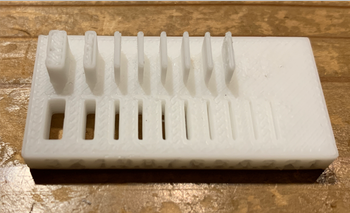

Test dello spessore delle pareti¶

Ho iniziato con lo spessore delle pareti. I dati stl sono scaricati da qui.

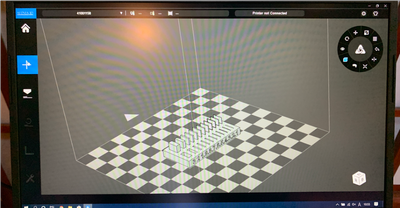

Dopo aver collegato la stampante al portatile, ho aperto il software AFINIA 3D, e ho aperto i dati stl.

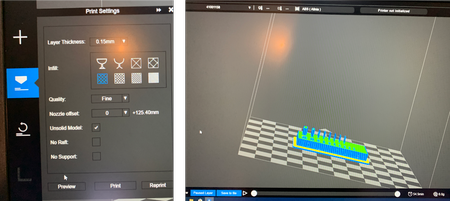

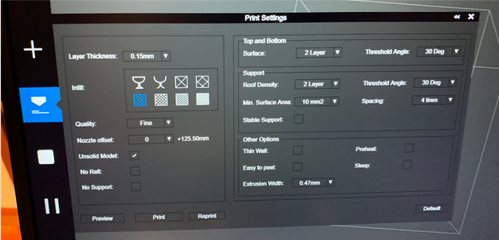

Ho impostato lo spessore dello strato a 0,15 mm, e selezionato il tasso di riempimento come l’immagine qui sotto. E ha mostrato l’anteprima e il tempo di stampa (54 minuti).

Ho aggiunto la zattera e disabilitato il supporto poiché il concetto è testare le prestazioni senza supporto.

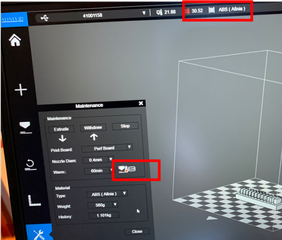

Prima di iniziare la stampa, ho preriscaldato il letto di stampa. Per altre stampanti, quando si inizia a stampare, di solito si riscalda il letto, poi l’ugello a 270 gradi C, poi si inizia a stampare. Tuttavia, per la AFINIA H400+, inizia a stampare una volta riscaldato l’ugello senza molta attenzione al letto. Se il letto non è riscaldato abbastanza, potrebbe causare la piegatura dell’oggetto stampato, specialmente quando ha un’area inferiore più grande.

Dopo aver premuto il pulsante di preriscaldamento e impostato il tempo a 60 minuti, si può osservare l’aumento della temperatura del letto sulla parte superiore dell’interfaccia.

Ho iniziato a stampare quando ha raggiunto circa 50 gradi C.

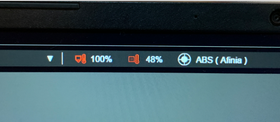

Una volta iniziato, l’unità della temperatura diventa percentuale. 100% è 100 gradi C quindi il 48% rappresenta 48 gradi C.

Ecco come viene stampato:

Come si vede nell’articolo stampato, questa stampante con questa impostazione può stampare fessure fino a 0.5mm (0,3 & 0,4 ancora riconoscibile, ma non tagliato attraverso), e un muro fino a 0,5mm.

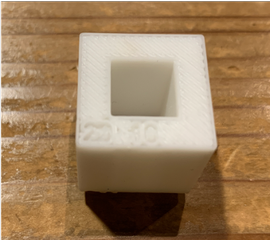

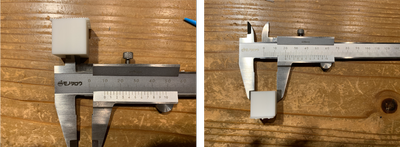

Dimensioni di prova¶

Ho anche stampato la struttura di calibrazione delle dimensioni. Il file stl è qui.

Ho impostato la stampante 3D come prima, e ho stampato la struttura.

Si è rivelata così:

Ho usato un calibro per misurare l’interno e l’esterno della struttura.

L’interno era 9,9mm mentre l’esterno era 19,95mm. Erano impostati per essere 10mm e 20mm quindi la differenza è l’errore di questa stampante.

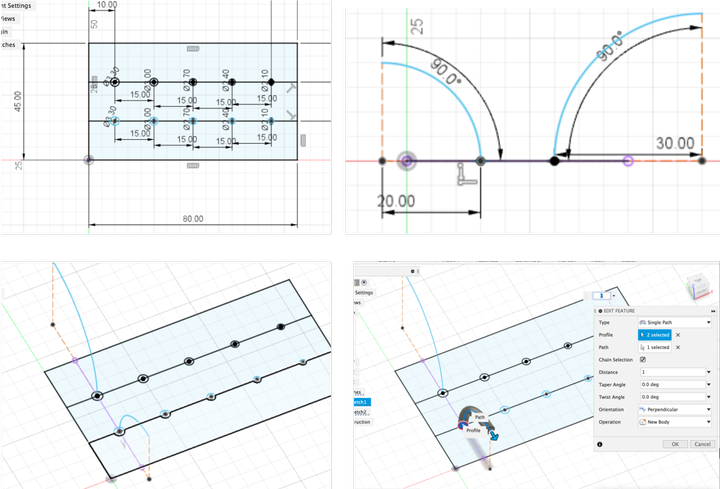

Test dello sbalzo¶

Questo test è per vedere fino a che spessore la stampante può gestire un arco di 90 gradi.

Creazione di dati 3D¶

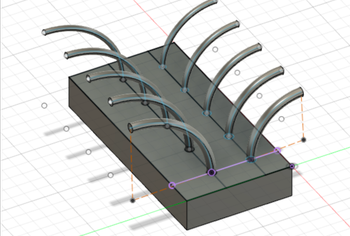

Ho creato dati 3D per una struttura per testare lo sbalzo di diversi spessori.

Prima ho disegnato la base e la base degli archi con una gamma di diametri da 3,3 a 2,1mm con 0,3mm di differenza ciascuno. C’erano 2 file perché una è per un arco con raggio di 20mm e l’altra di 30mm.

Poi ho disegnato archi dal centro di ogni cerchio. I raggi degli archi sono 20mm e 30mm di file diverse.

Ho usato la funzione “sweep” da “create”.

Type > Single Path

Profile > il cerchio sulla base

Path > l’arco

Dopo aver estruso la base, il modello è costruito!

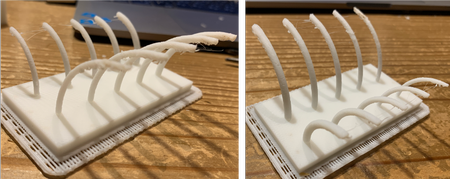

Ho usato le stesse impostazioni per la stampante ed è stampato così:

Dall’immagine a sinistra, si può vedere che tutti quelli fatti ad arco con raggio 30mm hanno qualche struttura instabile, mentre gli archi da 20mm sulla destra hanno mostrato prestazioni migliori – 3.3mm sembra stabile, 3.0mm piuttosto stabile, ma una certa struttura instabile per diametri inferiori a 2.7mm.

Assegnazione individuale¶

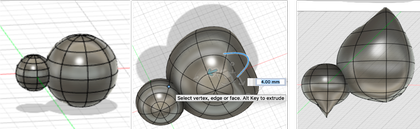

Cercando di fare la spirale lungo una sfera¶

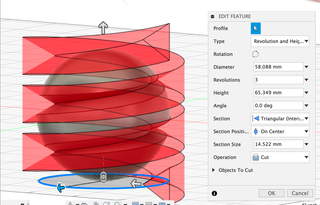

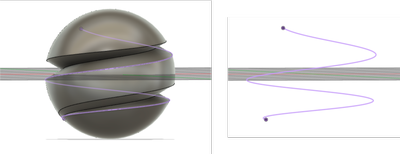

All’inizio volevo fare una forma come questa – spirali che crescono lungo una sfera.

Ho sentito da Kai-san che è molto più facile da fare con Grasshopper che con Fusion 360, ma Rico ha scoperto questo tutorial così ho deciso di fare un tentativo usando alcune delle tecniche del tutorial su Fusion 360.

Ho creato una sfera, e definito un piano che tocca il fondo di essa.

Da quel piano, ho creato una spirale triangolare (interna) che taglia la sfera.

Vado in sketch (qualsiasi piano sembra andare bene), Progetto > Includi geometria 3D, seleziono una spirale che è sulla geometria, disabilito il corpo, e ho ottenuto una spirale.

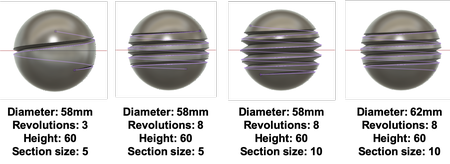

Sembra che ci siano diversi fattori che decidono la forma della spirale: Diametro, rivoluzione, altezza e dimensione della sezione. Ho giocato con loro e ho ottenuto diverse forme di spirale.

Ho pensato di trovare un set di parametri che crea una spirale che va al punto superiore della sfera ma sembra difficile. Così ho deciso di lasciarlo così.

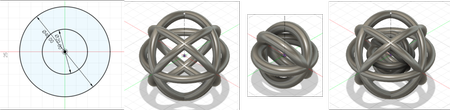

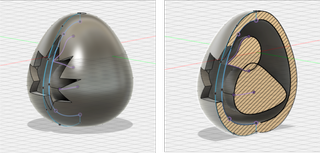

Fare una struttura a sfera dentro un’altra struttura a sfera¶

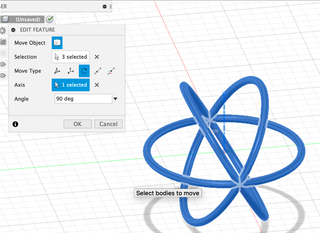

Prima ho fatto un tubo circolare con un diametro di 4mm, ho usato il modello circolare per copiare la forma intorno ad esso.

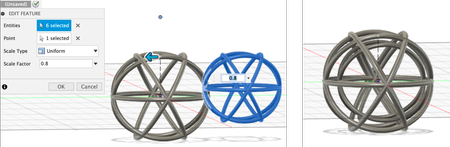

Poi ho copiato e ruotato ancora un po’. E ho copiato la forma, ho usato la funzione Scale per ridurla all’80%.

Ho spostato la più piccola in quella grande.

Poi l’ho ridimensionata un po’ in modo che la più grande abbia un diametro di 20mm, mentre la dimensione del tubo rimane ancora 4mm di diametro.

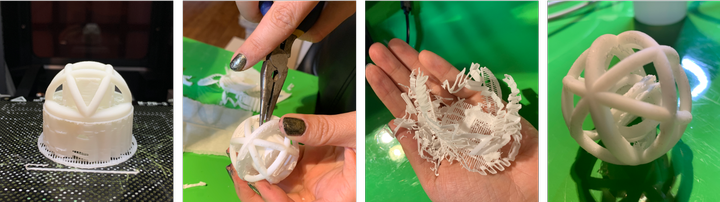

Ho stampato la geometria con AFINIA H400+ con supporto. Dopo la stampa, ho provato a liberarmi del supporto, solo per scoprire che in direzione orizzontale, i 2 anelli sono praticamente attaccati l’uno all’altro…

Quindi ho deciso di fare una geometria più grande.

Questa volta ho disegnato le 2 sfere separate invece di copiarle. Quella esterna ha un diametro di 40mm e quella interna di 20mm. Ho fatto una geometria con tubi intermedi per quella esterna con un diametro di 4mm, e poi anche per quella interna con un diametro di 4mm. La struttura è più semplice all’interno che all’esterno.

L’ho stampato con il supporto, ma il meno possibile.

Tuttavia, ho ancora un sacco di supporto, mi ci sono voluti più di 30 minuti per liberarmene, ha generato un sacco di scarti, ed è quasi impossibile liberarsi di tutto…

La sfera all’interno è in grado di muoversi senza vincoli, quindi credo sia un successo?

Poi ho provato a stampare senza supporto.

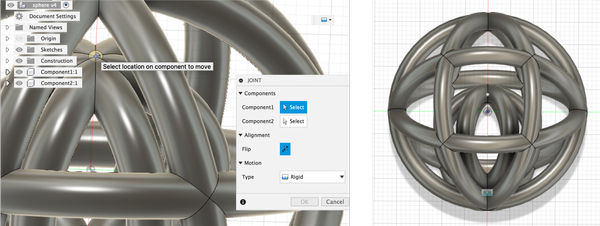

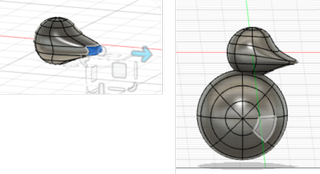

Ho fatto i dati su Fusion 360 usando i giunti in modo che le 2 sfere siano attaccate tra loro su 1 punto.

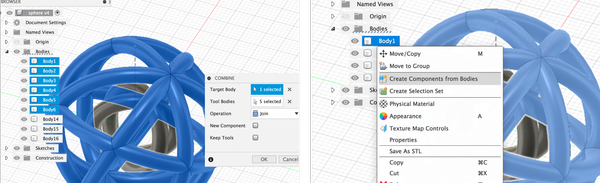

Gli anelli erano separati come corpi singoli. Quindi ho combinato i corpi sulla stessa sfera in un unico corpo. E ho fatto dei componenti dai corpi.

Ho finito con 2 componenti – la sfera più grande e la sfera più piccola.

Ho usato il giunto per attaccare il fondo della sfera più piccola al fondo interno della sfera più grande. E ho ottenuto il modello!

Ho stampato con la zattera, senza supporto, e la struttura leggermente spostata verso l’alto.

Il tempo di stampa è stato di 1h37min, 20 minuti in meno di quello con il supporto.

C’era molto meno scarto! La forma era un po’ più brutta di quella con il supporto ma penso che sia sufficiente per un prototipo.

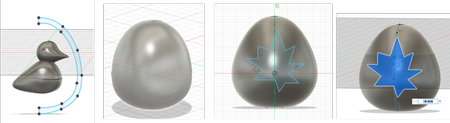

Fare un’anatra dentro un uovo¶

Ho quest’altra idea di un’anatra dentro un uovo con un buco sul guscio dell’uovo così si può vedere l’anatra dall’esterno. L’anatra è più grande del buco, quindi non si può fare l’anatra e il guscio d’uovo indivisualmente e mettere l’anatra dentro. Quindi non si può fare con un processo sottrattivo ma solo con un processo additivo.

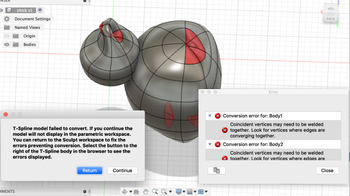

Ho provato la modalità “crea forma” di Fusion 360 per quasi la prima volta.

Prima ho fatto 2 sfere attaccate l’una all’altra, ho usato la funzione di modifica per spostare le linee e i punti e la superficie per creare la forma.

Sembra essere ok, però quando ho provato a finire la forma, ho avuto molti errori. Come potete vedere, alcuni punti e linee non sono lisci, e alcuni punti non sono collegati tra loro.

Ho provato a spostare solo le superfici e non i punti o le linee. Questa volta sembra molto più fluido e sono stato in grado di finire la forma senza errori.

Poi ho disegnato la sessione trasversale del guscio dell’uovo, ho ruotato per fare il guscio dell’uovo, ho disegnato una forma sul piano che tocca l’uovo che rappresenta la crepa sull’uovo, e l’ho estruso.

L’uovo è fatto con successo!

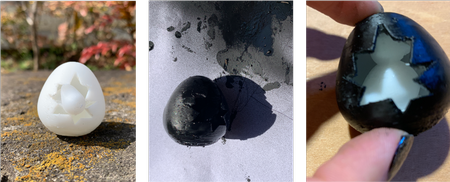

L’ho stampato con il minimo supporto come il precedente. Ho provato a sbarazzarmi del supporto con delle pinze, e ho applicato un po’ di acetone sul fondo dell’anatra. Non posso dire che il supporto sia stato completamente eliminato, ma l’anatra è libera di ruotare all’interno!

Ecco uno scatto con la bella natura di Kamakura con la testa che sporge, e uno scatto di essa dopo che il suo guscio è stato dipinto di nero (ho infilato del tessuto durante la pittura per proteggere l’anatra).

Scansione 3D¶

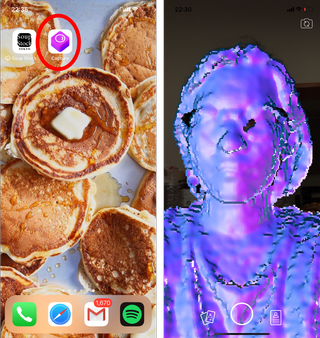

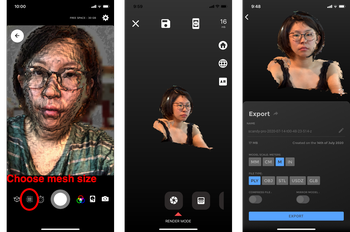

Ho provato Capture – un’app di scansione 3D installata sul mio iPhone X.

Utilizza il sistema di fotocamera frontale TrueDepth di Apple che è anche usato per FaceID (un sostituto del TouchID per sbloccare l’iPhone).

Secondo questa pagina,

TrueDepth inizia con una tradizionale fotocamera frontale da 7MP per i “selfie”. Aggiunge un emettitore di infrarossi che proietta oltre 30.000 punti in un modello noto sul viso dell’utente. Questi punti sono poi fotografati da una fotocamera a infrarossi dedicata per l’analisi. C’è un sensore di prossimità, presumibilmente in modo che il sistema sappia quando un utente è abbastanza vicino per attivarsi. Un sensore di luce ambientale aiuta il sistema a impostare i livelli di luce in uscita.

Apple chiama anche un illuminatore Flood. Non ha detto esplicitamente a cosa serva, ma avrebbe senso che in condizioni di scarsa luce l’inondazione riempia la scena di IR per aiutare il sistema a ottenere un’immagine del volto dell’utente per integrare la mappa di profondità – il che spiega come Apple dice che funzionerà al buio. L’IR fa anche un ottimo lavoro nel cogliere le caratteristiche sub-superficiali della pelle, che potrebbe anche essere utile per assicurarsi che le maschere non possano ingannare il sistema.

Wow… Questo è impressionante!

Tuttavia, il processo di scansione è stato un po’ complicato poiché devo andare intorno all’oggetto che sto scansionando con la fotocamera selfie rivolta verso di esso.

Così ho attaccato il mio iPhone ad una colonna nel laboratorio, per scansionare me stesso.

Dopo aver premuto start (il pulsante rotondo sullo schermo), ho fatto un giro di 360 gradi lentamente, assicurandomi che la mia posizione rimanesse la stessa.

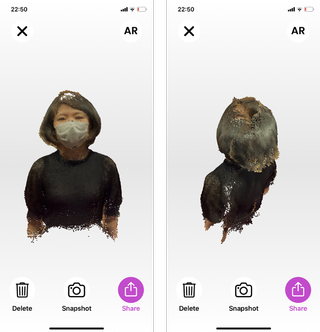

Questo è il risultato! Manca la parte superiore della mia testa…

Penso che se avessi voluto riempire la parte superiore della mia testa, quello che avrei dovuto fare è: dopo la scansione all’altezza del mio viso, spostare la telecamera in alto per scansionare la parte superiore della mia testa.

L’operazione sembra complicata ma potrebbe essere possibile se avessi l’assistenza di qualcun altro.

Il file che genera è .usdz.

Secondo questa pagina,

USDZ sta per Universal Scene Description. È un formato di file per modelli 3D, introdotto da Apple in collaborazione con Pixar per il suo ARKit.

Non ho molta familiarità con la tecnologia AR, ma stavo pensando come posso ottenere questo file in stl per aprire su Fusion360.

Ho cercato dei modi per convertire il file usdz in stl ma non ho ottenuto nessun buon risultato.

Ma ho trovato un’altra app chiamata Scandy Pro che esporta il file di scansione come OBJ, STL, ecc.

Il processo di scansione è lo stesso di Capture, e si può esportare il file dopo la scansione.

Questa volta ho scansionato solo la parte anteriore di me muovendo il braccio intorno alla testa.

Tuttavia, con il piano gratuito, si può fare solo 1 scansione al giorno.

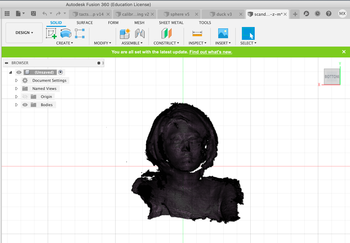

E sono riuscito ad aprire il file .stl su Fusion 360.

Dopo la settimana05¶

-

Prima sapevo solo come stampare cose su una stampante 3D con l’impostazione predefinita, ma dopo questa settimana, ho imparato molto sul potenziale della stampante 3D – sia sulla possibilità di progettazione additiva, e come si possono progettare i dati in base ai vincoli della macchina. Mi piacerebbe provare Cura la prossima settimana per esplorare di più.

-

Il vantaggio della stampa 3D è la flessibilità di ciò che si può fare. E poiché non è così costosa, gli individui possono possederla per fare le cose di cui hanno bisogno anche in casa. Gli svantaggi sono l’aspetto che richiede tempo e la mancanza di precisione. Quindi, se avete bisogno di una grande quantità di uno stesso oggetto, o se avete bisogno di qualcosa che si adatti precisamente a una dimensione, la stampa 3D potrebbe non essere una buona scelta (beh, si può calcolare l’errore tramite test e calibrare il modello per creare la dimensione precisa, ma questo può richiedere ancora più tempo).

-

Sono rimasto stupito da quanto velocemente si può scansionare qualcosa in 3D. La precisione potrebbe essere un problema (potrebbe essere più preciso se lo facessi con più cura?) ma è possibile correggere le parti modificando il file scansionato in 3D. Lo vedo usato nell’industria dell’AR, e anche a beneficio della conservazione dell’arte (scansionando l’arte e conservando i dati), della sanità (per fare parti del corpo artificiali che si adattino perfettamente a qualcuno), e così via.

Files¶

-

Strumento di test per la sporgenza .f3d file

-

Strumento di test per la sporgenza .stl file

-

Sfera in una sfera .f3d file

-

Sfera in una sfera .stl file

-

Duck .f3d file

-

Duck .stl file

-

Dati di scansione 3D .stl file

L’ho ospitato su Sketchfab perché il file era troppo grande (26MB).

3D Scanned Yume by yumex on Sketchfab