5. 3D skenování a tisk¶

Zadání¶

- skupinové zadání:

- vyzkoušejte pravidla pro navrhování 3D tiskárny (tiskáren)

- individuální úkol:

- navrhněte a vytiskněte 3D objekt (malý, několik cm3, omezený časem tiskárny), který by nebylo možné vyrobit subtraktivně

- 3D skenování objektu (a případně jeho tisk)

Skupinové zadání¶

Skupinové zadání je zdokumentováno zde.

Níže je uvedeno totéž, co jsem zdokumentoval tamtéž.

Testoval jsem konstrukční pravidla pro Afinia H400+.

Protože jsem chtěl vytvořit konstrukci ve tvaru koule s kostrami, použil jsem existující konstrukční data pro testování rozměrů a tloušťky stěn a navržená data konstrukce pro testování, jak tenká může být, aby se vytvořil 90stupňový přesah.

Testování tloušťky stěn¶

Začal jsem tloušťkou stěn. Data ve formátu stl jsou stažena odsud.

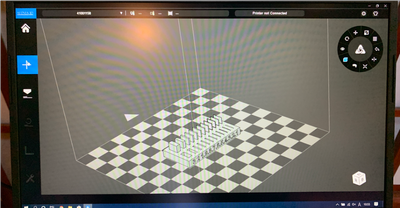

Po připojení tiskárny k notebooku jsem otevřel software AFINIA 3D a otevřel stl data.

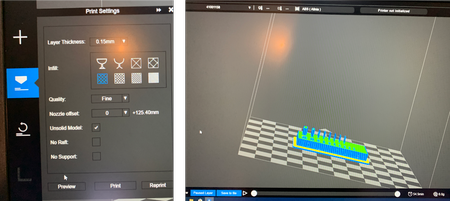

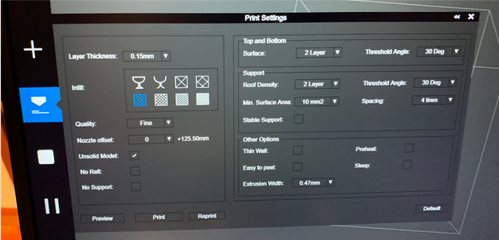

Nastavil jsem tloušťku vrstvy jako 0,15 mm a zvolil míru plnění jako na obrázku níže. A zobrazil se náhled a doba tisku (54 minut).

Přidal jsem raft a vypnul podporu, protože koncept spočívá v testování výkonu bez podpory.

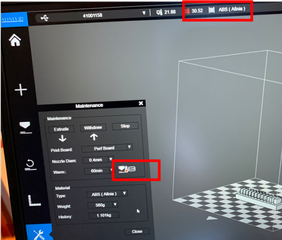

Před zahájením tisku jsem předehřál tiskové lůžko. U jiných tiskáren se při zahájení tisku obvykle zahřeje lůžko, pak tryska na 270 stupňů C a pak se spustí tisk. U AFINIA H400+ však začne tisknout, jakmile zahřeje trysku, aniž by lůžku věnovala větší pozornost. Pokud by lůžko nebylo dostatečně zahřáté, mohlo by dojít k ohnutí tištěného předmětu, zejména pokud má větší spodní plochu.

Po stisknutí tlačítka předehřevu a nastavení času na 60 minut můžete pozorovat, jak se teplota lůžka zvyšuje v horní části rozhraní.

Tisk jsem zahájil, jakmile dosáhl přibližně 50 stupňů C.

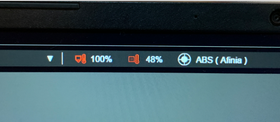

Po spuštění se jednotka teploty změní na procenta. 100 % je 100 stupňů C, takže 48 % představuje 48 stupňů C.

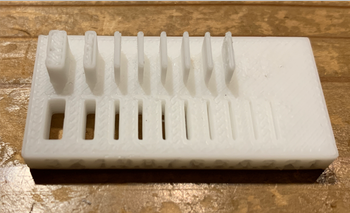

Takto se tiskne:

Jak je vidět na vytištěné položce, tato tiskárna s tímto nastavením dokáže tisknout štěrbinou až do 0°.5 mm (0,3 & 0,4 ještě rozeznatelné, ale ne prořezané) a stěnu až na 0,5 mm.

Zkušební rozměry¶

Tiskl jsem také kalibrační strukturu rozměrů. Soubor stl je zde.

Nastavil jsem 3D tiskárnu jako předtím a vytiskl konstrukci.

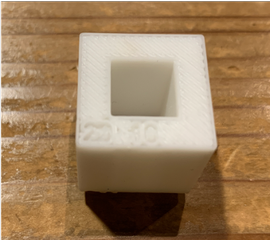

Ukázalo se, že vypadá takto:

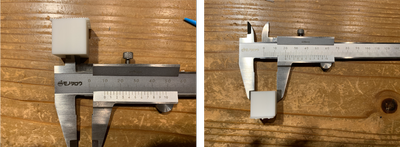

Pomocí třmenu jsem změřil vnitřní a vnější stranu konstrukce.

Vnitřní strana měla 9,9 mm, zatímco vnější 19,95 mm. Byly nastaveny na 10 mm a 20 mm, takže rozdíl je chyba této tiskárny.

Testování přesahu¶

Tento test má zjistit, do jaké tloušťky zvládne tiskárna oblouk 90 dg.

Vytvoření 3D dat¶

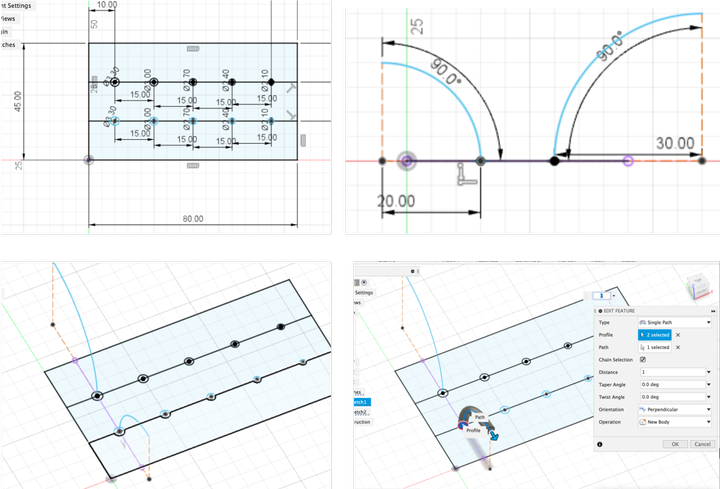

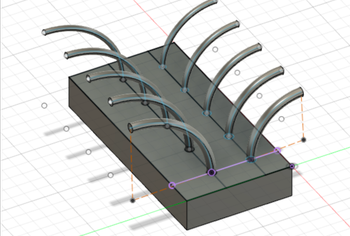

Vytvořil jsem 3D data pro konstrukci, abych otestoval přesah různých tlouštěk.

Nejprve jsem nakreslil základnu a základ oblouků s rozsahem průměrů od 3,3 do 2,1 mm s rozdílem 0,3 mm u každého z nich. Byly to 2 řady, protože jedna je pro oblouk o poloměru 20 mm a druhá 30 mm.

Poté jsem nakreslil oblouky od středu každé kružnice. Tam jsou poloměry oblouku 20mm a 30mm různých řad.

Použil jsem funkci „sweep“ z „create“.

Type > Single Path

Profile > kružnice na základně

Path > oblouk

Po vytlačení základu je model sestaven!

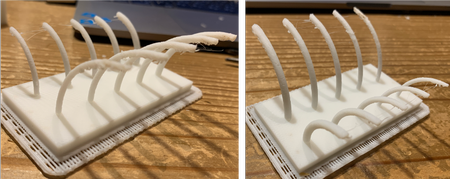

Použil jsem stejné nastavení tiskárny a vytisklo se to takto:

Z obrázku vlevo je vidět, že všechny vyrobené do oblouku s poloměrem 30 mm mají poněkud nestabilní strukturu, zatímco 20mm oblouky vpravo vykazovaly lepší vlastnosti – 3,3 mm se zdá být stabilní, 3,3 mm je stabilní.0mm spíše stabilní, ale u průměrů pod 2,7mm nějaká nestabilní struktura.

Individuální zadání¶

Snažím se udělat spirálu podél koule¶

Nejprve jsem chtěl udělat takový tvar – spirály, které rostou podél koule.

Slyšel jsem od Kai-sana, že v Grasshopperu je to mnohem jednodušší než ve Fusionu 360, ale Rico objevil tento tutoriál, tak jsem se rozhodl, že to zkusím s použitím některých technik z tutoriálu na Fusion 360.

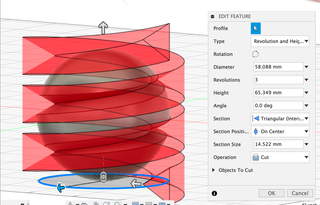

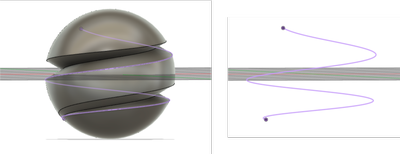

Vytvořil jsem kouli a definoval rovinu, která se dotýká její spodní části.

Z této roviny jsem vytvořil trojúhelníkovou(vnitřní) spirálu, která protíná kouli.

Přejdu do náčrtu (zdá se, že libovolná rovina je v pořádku), Projekt > Zahrnout 3D geometrii, vyberu spirálu, která je na geometrii, vypnu těleso a mám spirálu.

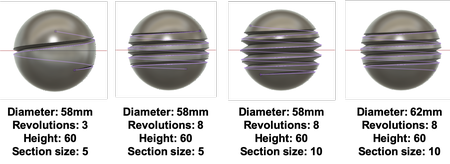

Zdá se, že o tvaru spirály rozhoduje několik faktorů: Průměr, otáčky, výška a velikost výseče. Hrál jsem si s nimi a dostal jsem různé tvary spirály.

Myslel jsem si, že bych mohl najít sadu parametrů, která vytvoří spirálu, která jde do horního bodu koule, ale zdá se to těžké. Tak jsem se rozhodl, že to nechám takhle.

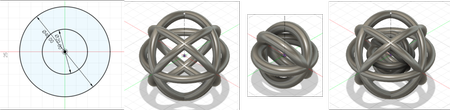

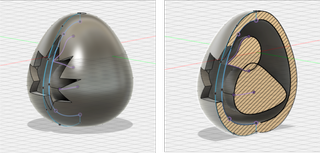

Vytvoření struktury koule uvnitř jiné struktury koule¶

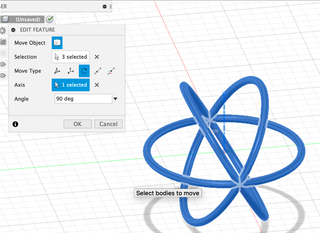

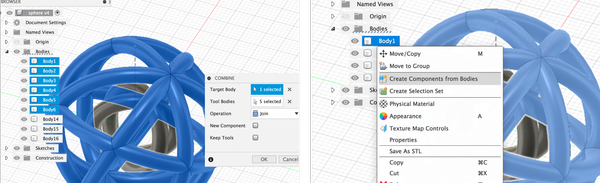

Nejprve jsem vytvořil kruhovou trubku o průměru 4 mm, pomocí kruhového vzoru jsem zkopíroval tvar kolem ní.

Poté jsem ještě něco zkopíroval a otočil. A zkopíroval jsem tvar, pomocí funkce Měřítko ho zmenšil na 80 %.

Přesunul jsem ten menší do toho velkého.

Poté jsem trochu změnil velikost, takže ta větší má průměr 20 mm, zatímco velikost trubky stále zůstává v průměru 4 mm.

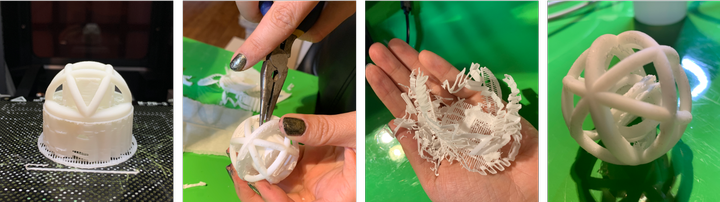

Geometrii jsem vytiskl pomocí AFINIA H400+ s podporou. Po vytištění jsem se zkusil podpory zbavit, jenže jsem zjistil, že ve vodorovném směru jsou ty 2 kruhy v podstatě spojené k sobě…

Takže jsem se rozhodl udělat větší geometrii.

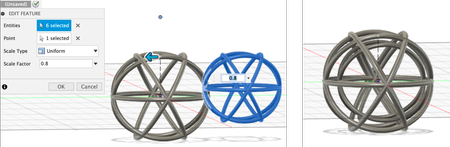

Tentokrát jsem ty 2 koule kreslil odděleně místo kopírování. Vnější má průměr 40 mm a vnitřní 20 mm. Udělal jsem geometrii se zasahujícími trubkami pro tu vnější o průměru 4 mm a pak i pro tu vnitřní o průměru 4 mm. Konstrukce je uvnitř jednodušší než zvenku.

Vytiskl jsem ji s podporou, ale co nejmenší.

Ještě jsem ale dostal HODNĚ podpěr, trvalo mi to přes 30 minut, než jsem se toho zbavil, vzniklo hodně odpadu a zbavit se všeho je skoro nemožné…

Koule uvnitř je schopná pohybu bez omezení, takže asi úspěch?

Poté jsem zkusil tisknout bez podpory.

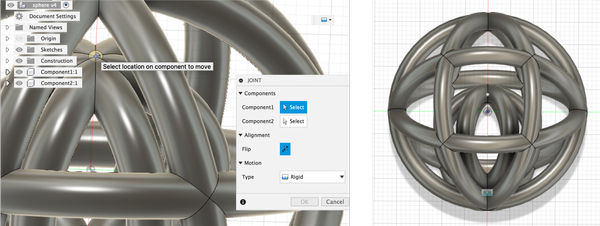

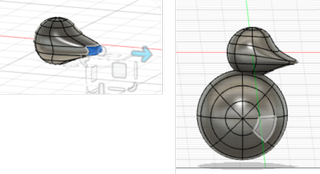

Data jsem vytvořil ve Fusion 360 pomocí kloubů, takže 2 koule jsou k sobě připojeny v 1 bodě.

Kruhy byly odděleny jako jednotlivá tělesa. Spojil jsem tedy tělesa na jedné kouli do jednoho tělesa. A z těles jsem vytvořil komponenty.

Konec jsem měl 2 komponenty – větší kouli a menší kouli.

Pomocí kloubu jsem připojil dno menší koule k vnitřnímu dnu větší koule. A mám model!

Tiskl jsem s raftem, bez podpory, a konstrukce byla mírně posunutá nahoru.

Tisk trval 1h37min, o 20 minut méně než s podporou.

Bylo tak mnohem méně odpadu! Forma byla trochu ošklivější než ta s podporou, ale myslím, že na prototyp to stačí.

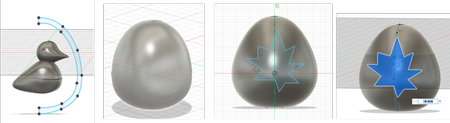

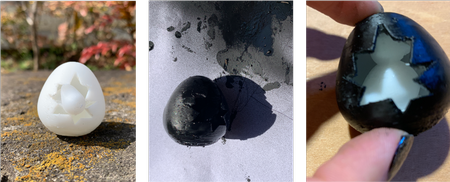

Vytvoření kachny uvnitř vejce¶

Mám ještě jeden nápad, kachnu uvnitř vejce s otvorem na skořápce, aby byla vidět zvenčí. Kachna je větší než otvor, takže nemůžeš prostě udělat kachnu a skořápku nedělitelně a dát kachnu dovnitř. Nelze ji tedy vytvořit subtraktivním postupem, ale pouze aditivním postupem.

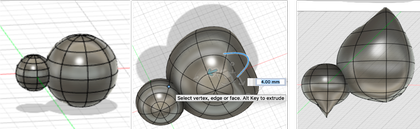

Téměř poprvé jsem vyzkoušel režim „vytvořit tvar“ ve Fusion 360.

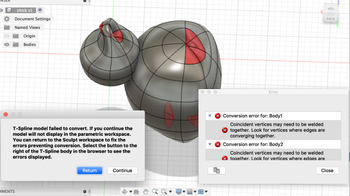

Nejprve jsem vytvořil 2 koule připojené k sobě, pomocí funkce upravit jsem posunul čáry a tečky a povrch, abych vytvořil tvar.

Zdá se, že je to v pořádku, nicméně když jsem se pokusil dokončit tvar, dostal jsem mnoho chyb. Jak vidíte, některé body a čáry nejsou hladké a některé body na sebe nenavazují.

Zkoušel jsem pouze přesouvat plochy a ne přesouvat body nebo čáry. Tentokrát se mi to zdálo mnohem hladší a podařilo se mi dokončit tvar bez chyb.

Poté jsem nakreslil křížovou relaci skořápky vejce, otočil, aby vznikla skořápka, nakreslil na rovinu dotýkající se vejce tvar, který představuje prasklinu na vejci, a vytlačil ho.

Vejce je úspěšně vyrobeno!

Vytiskl jsem ho s nejmenší podporou jako to předchozí. Zkusil jsem se opory zbavit kleštěmi a na dno kachny jsem nanesl trochu acetonu. Nemůžu říct, že bych se opory zbavil úplně, ale kachna se uvnitř může volně otáčet!“

Tady je záběr s krásnou přírodou Kamakury s vystrčenou hlavou a záběr po natření krunýře černou barvou (při natírání jsem do něj strčil kapesník, abych kachnu ochránil).

3D skenování¶

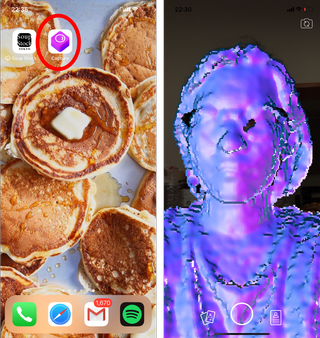

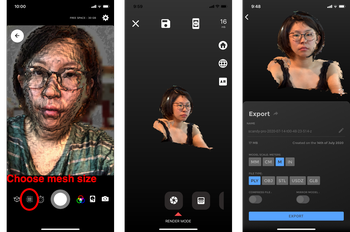

Vyzkoušel jsem aplikaci Capture – 3D skenování nainstalovanou v iPhonu X.

Používá systém přední kamery Apple TrueDepth, který se používá i pro FaceID (náhrada TouchID pro odemykání iPhonu).

Podle této stránky

TrueDepth začíná tradiční 7Mpx přední „selfie“ kamerou. Přidává infračervený zářič, který promítá na obličej uživatele více než 30 000 bodů ve známém vzoru. Tyto body jsou pak vyfotografovány speciální infračervenou kamerou pro analýzu. K dispozici je senzor přiblížení, pravděpodobně proto, aby systém poznal, kdy je uživatel dostatečně blízko, aby se aktivoval. Snímač okolního světla pomáhá systému nastavit úroveň výstupního světla.

Apple také uvádí Flood Illuminator. Neřekl výslovně, k čemu slouží, ale dávalo by smysl, že při slabém osvětlení by zaplavení scény infračerveným světlem pomohlo systému získat obraz obličeje uživatele, který by doplnil hloubkovou mapu – což vysvětluje, jak Apple tvrdí, že bude fungovat ve tmě. Infračervené záření také skvěle zachycuje podpovrchové rysy kůže, což by mohlo být také užitečné při zajišťování toho, aby systém nemohly oklamat masky.

Páni… To je působivé!“

Proces skenování byl však trochu komplikovaný, protože skenovaný objekt musím obcházet selfie kamerou otočenou k němu.

Připevnil jsem tedy iPhone ke sloupu v laboratoři, abych mohl skenovat sám sebe.

Po stisknutí tlačítka start (kulaté tlačítko na displeji) jsem se pomalu otočil o 360 stupňů a ujistil se, že moje poloha zůstává stejná.

Toto je výsledek! Chybí mi horní část hlavy…

Myslím, že pokud jsem chtěl doplnit horní část hlavy, měl jsem udělat následující: po naskenování ve výšce obličeje posunout kameru nahoru, aby naskenovala horní část hlavy.

Operace se zdá být složitá, ale mohla by být možná, kdyby mi někdo pomohl.

Soubor, který to generuje, je .usdz.

Podle této stránky

USDZ znamená Universal Scene Description (univerzální popis scény). Je to formát souboru pro 3D modely, který zavedla společnost Apple ve spolupráci s Pixarem pro svůj ARKit.

Nejsem příliš obeznámen s technologií AR, ale přemýšlel jsem, jak tento soubor dostat do stl, aby se dal otevřít ve Fusion360.

Pátral jsem po způsobu, jak převést usdz soubor do stl, ale nedosáhl jsem žádného dobrého výsledku.

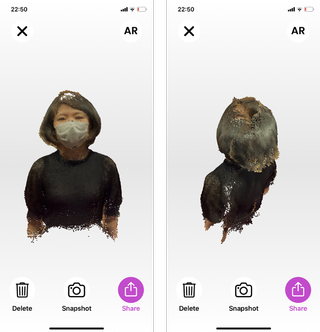

Nalezl jsem další aplikaci Scandy Pro, která exportuje naskenovaný soubor jako OBJ, STL atd.

Proces skenování je stejný jako u Capture a po naskenování můžete soubor exportovat.

Tentokrát jsem naskenoval pouze přední část těla pohybem ruky kolem hlavy.

S bezplatným tarifem však můžete provést pouze 1 skenování denně.

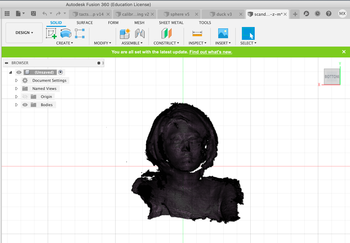

A soubor .stl se mi podařilo otevřít v aplikaci Fusion 360.

Skenování se mi podařilo provést v aplikaci Fusion 360.

Po týdnu05¶

-

Předtím jsem věděl jen to, jak tisknout věci na 3D tiskárně s výchozím nastavením, ale po tomto týdnu jsem se dozvěděl hodně o možnostech 3D tiskárny – ať už jde o možnosti aditivního designu, tak o to, jak můžete navrhovat svá data na základě omezení stroje. Rád bych si příští týden vyzkoušel Curu a prozkoumal ji více.

-

Výhodou 3D tisku je flexibilita toho, co můžete vyrobit. A protože není tak drahý, mohou je vlastnit i jednotlivci a vyrábět tak věci, které potřebují i ve své domácnosti. Nevýhodou je jeho časová náročnost a aspekt nedostatečné přesnosti. Takže pokud potřebujete velké množství stejného předmětu nebo potřebujete něco, co přesně odpovídá nějakému rozměru, nemusí být 3D tisk dobrou volbou (dobře, můžete chybu vypočítat testováním a kalibrovat model, abyste vytvořili přesnou velikost, ale to může být ještě časově náročnější).

-

Užasl jsem nad tím, jak rychle lze něco 3D skenovat. Přesnost by mohla být problém (mohla by být přesnější, kdybych to dělal pečlivěji?), ale díly můžete opravit úpravou naskenovaného 3D souboru. Dokážu si představit využití v průmyslu rozšířené reality a také přínos pro ochranu umění (skenování uměleckých děl a uchování dat), zdravotnictví (k výrobě umělých částí těla, které někomu dokonale padnou) a tak dále.

Files¶

-

Testovací nástroj pro převis .f3d souboru

-

Testovací nástroj pro převis .stl soubor

-

Koule v kouli .f3d soubor

-

Koule v kouli .stl soubor

-

Koule .f3d soubor

-

Koule .stl soubor

-

3D skenovací data .stl soubor

Uložil jsem ho na Sketchfab, protože soubor byl příliš velký (26 MB).

3D skenovaný Yume od yumex na Sketchfab

.