5. 3D-skanning och utskrift¶

Uppgifter¶

- gruppuppgift:

- Testa konstruktionsreglerna för dina 3D-skrivare

- Individuell uppgift:

- konstruera och 3D-skriva ett objekt (litet, några cm3, begränsat av skrivartid) som inte kan tillverkas subtraktivt

- 3D-skanna ett objekt (och eventuellt skriva ut det)

Gruppuppgift¶

Gruppuppgiften finns dokumenterad här.

Nedan följer samma sak som jag dokumenterade där.

Jag testade konstruktionsreglerna för Afinia H400+.

Då jag ville göra en bollformad struktur med skelett, använde jag befintliga konstruktionsdata för att testa dimensioner och väggtjocklek, och konstruerade data för en struktur för att testa hur tunt den kan gå för att bygga ett 90 graders utskjutande.

Test av väggtjocklek¶

Jag började med väggtjocklek. Stl-data hämtas härifrån.

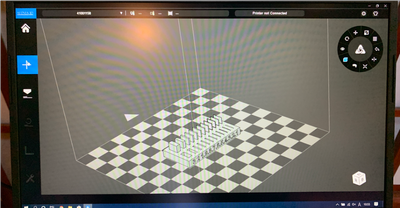

Efter att ha anslutit skrivaren till den bärbara datorn öppnade jag programvaran AFINIA 3D och öppnade stl-data.

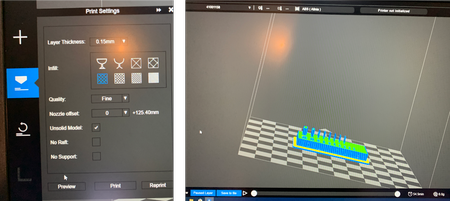

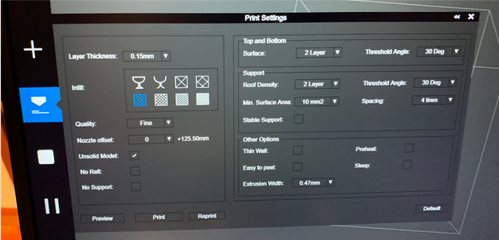

Jag ställde in skikttjockleken som 0,15 mm och valde fyllnadsgraden enligt bilden nedan. Och den visade förhandsgranskningen och utskriftstiden (54 minuter).

Jag lade till raft och inaktiverade stödet eftersom konceptet är att testa prestandan utan stöd.

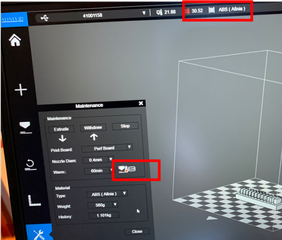

För att påbörja utskriften förvärmde jag utskriftsbädden. För andra skrivare gäller att när man börjar skriva ut brukar den värma upp bädden, sedan munstycket till 270 grader C och sedan börja skriva ut. Men för AFINIA H400+ börjar den skriva ut så fort den värmer upp munstycket utan att ägna någon större uppmärksamhet åt sängen. Om sängen inte är tillräckligt uppvärmd kan det leda till att det utskrivna objektet böjs, särskilt när det har en större bottenyta.

När du har tryckt på föruppvärmningsknappen och ställt in tiden på 60 minuter kan du observera att bäddtemperaturen stiger högst upp i gränssnittet.

Jag startade utskriften när den nådde cirka 50 grader C.

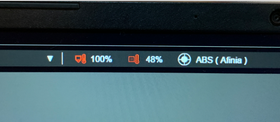

När den väl har startat övergår temperaturen till en enhet som visar procentsatser. 100 % är 100 grader C så 48 % motsvarar 48 grader C.

Så här skrivs det ut:

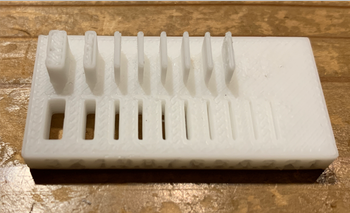

Som framgår av det utskrivna objektet kan den här skrivaren med den här inställningen skriva ut slitsar ner till 0.5mm (0,3 & 0,4 fortfarande igenkännbar, men inte skärs igenom), och en vägg ner till 0,5mm.

Testning av dimensioner¶

Jag skrev också ut dimensionerna kalibreringsstruktur. Stl-filen finns här.

Jag ställde in 3D-skrivaren som tidigare och skrev ut strukturen.

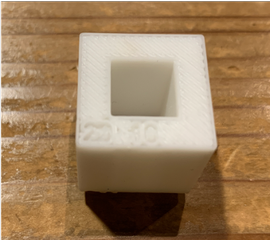

Den visade sig vara så här:

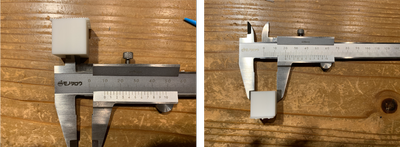

Jag använde ett skjutmått för att mäta strukturen på insidan och utsidan.

Invändigt var den 9,9 mm medan den yttre var 19,95 mm. De var inställda på att vara 10 mm och 20 mm så skillnaden är felet för denna skrivare.

Testning av överhäng¶

Detta test är för att se ner till vilken tjocklek skrivaren kan hantera en 90 dgrees båge.

Skapa 3D-data¶

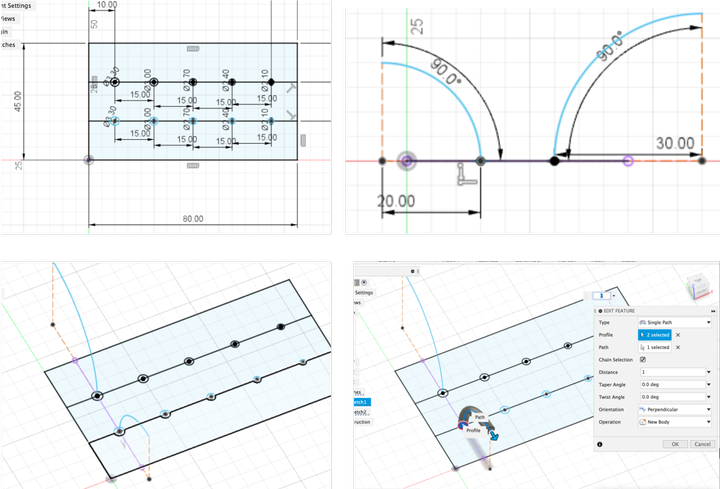

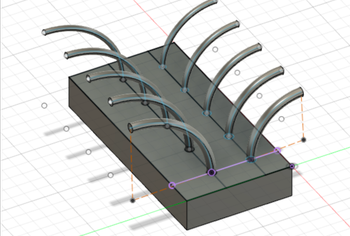

Jag skapade 3D-data för en struktur för att testa överhäng av olika tjocklek.

Jag ritade först basen och bågarnas bas med en rad olika diametrar från 3,3 till 2,1 mm med 0,3 mm skillnad vardera. Det blev 2 rader eftersom den ena är för en båge med radie på 20mm och den andra på 30mm.

Därefter ritade jag bågar från centrum av varje cirkel. Där är bågens radie 20mm och 30mm i olika rader.

Jag använde funktionen ”svep” från ”skapa”.

Type > Single Path

Profile > cirkeln på basen

Path > bågen

Efter att ha extruderat basen är modellen byggd!

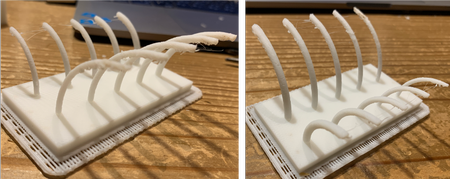

Jag använde samma inställningar för skrivaren och den skrivs ut så här:

Från bilden till vänster kan man se att alla de som gjorts till bågar med 30mm radie har en viss instabil struktur, medan bågarna med 20mm radie till höger visade bättre prestanda – 3,3mm verkar stabil, 3.0mm ganska stabila, men viss instabil struktur för diametrar under 2,7mm.

Individuell uppgift¶

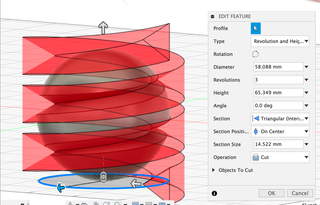

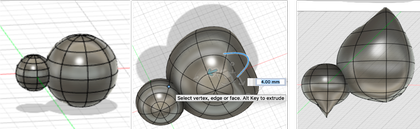

Försöker göra spiral längs en sfär¶

I början ville jag göra en sådan här form – spiraler som växer längs en sfär.

Jag hörde från Kai-san att det är mycket lättare att göra med Grasshopper än Fusion 360, men Rico upptäckte den här handledningen så jag bestämde mig för att ge det ett försök med hjälp av en del av tekniken från handledningen på Fusion 360.

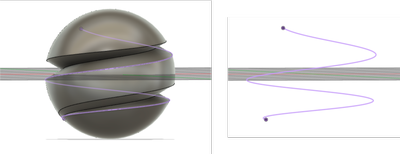

Jag skapade en sfär och definierade ett plan som rör botten av den.

Från det planet skapade jag en triangulär(intern) formad spole som skär sfären.

Gå till skiss (vilket plan som helst verkar vara ok), Projekt >Inkludera 3D-geometri, välj en spiral som ligger på geometrin, inaktivera kroppen och jag fick en spiral.

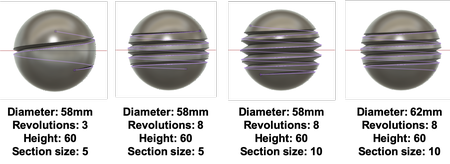

Det verkar finnas flera faktorer som avgör spiralens form: Diameter, revolution, höjd och sektionsstorlek. Jag lekte med dem och fick olika former av spiral.

Jag trodde att jag kunde hitta en uppsättning parametrar som skapar en spiral som går till sfärens toppunkt men det verkar svårt. Så jag bestämde mig för att låta det vara så här.

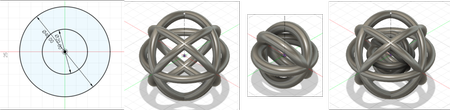

Göra en sfärstruktur inuti en annan sfärstruktur¶

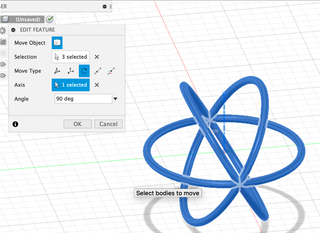

Jag gjorde först ett cirkulärt rör med en diameter på 4mm, använde cirkulärt mönster för att kopiera formen runt omkring.

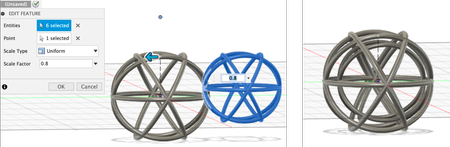

Därefter kopierade och roterade jag lite till. Och jag kopierade formen, använde Scale-funktionen för att krympa den till 80 %.

Jag flyttade den mindre formen in i den stora.

Därefter ändrade jag storleken lite grann så att den större har en diameter på 20 mm, medan rörets storlek fortfarande är 4 mm i diameter.

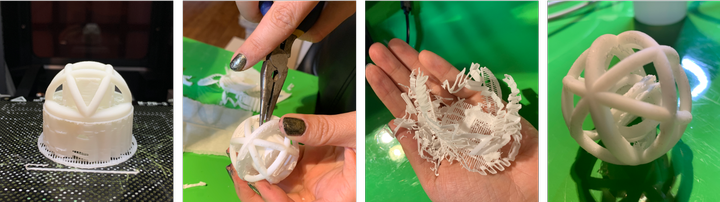

Jag skrev ut geometrin med AFINIA H400+ med stöd. Efter utskrift försökte jag göra mig av med stödet, bara för att konstatera att i horisontell riktning är de 2 ringarna i princip fästa vid varandra…

Så jag bestämde mig för att göra en större geometri.

Denna gång ritade jag de 2 sfärerna åtskilda istället för att kopiera. Den yttre har en diameter på 40 mm och den inre har en diameter på 20 mm. Jag gjorde en geometri med mellanliggande rör för den yttre med en diameter på 4mm, och sedan för den inre med en diameter på 4mm också. Strukturen är enklare på insidan än på utsidan.

Jag skrev ut den med stöd, men så lite som möjligt.

Hursomhelst fick jag ändå MÅNGA stöd, det tog mig mer än 30 minuter att bli av med det, det genererade mycket avfall och det är nästan omöjligt att bli av med allt…

Sfären på insidan kan röra sig utan begränsningar, så jag antar att det är en framgång?

Därefter försökte jag skriva ut utan stöd.

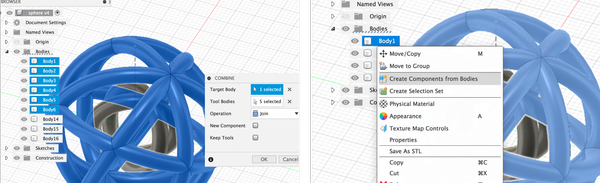

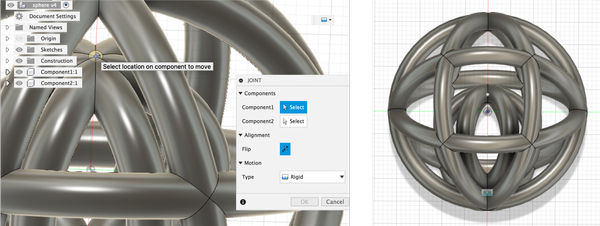

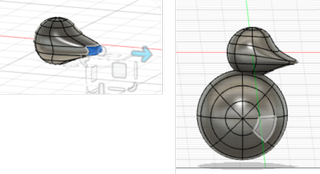

Jag gjorde data på Fusion 360 med hjälp av leder så att de 2 sfärerna är fästa vid varandra på 1 punkt.

Ringarna separerades som enskilda kroppar. Så jag kombinerade kroppar på samma sfär till en kropp. Och jag gjorde komponenter av kropparna.

Jag slutade med 2 komponenter – den större sfären och den mindre sfären.

Jag använde led för att fästa botten av den mindre sfären på den inre botten av den större sfären. Och jag fick modellen!

Jag skrev ut med flotten, utan stöd, och strukturen flyttades något uppåt.

Utskriftstiden var 1 timme och 37 minuter, 20 minuter kortare än den med stöd.

Det blev så mycket mindre spill! Formen var lite fulare än den med stöd men jag tror att det räcker för en prototyp.

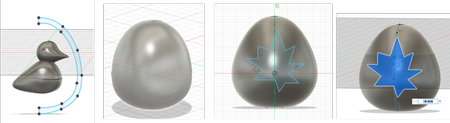

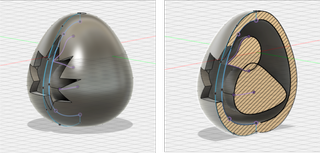

Göra en anka inuti ett ägg¶

Jag har en annan idé om en anka inuti ett ägg med ett hål på äggskalet så att man kan se ankan från utsidan. Ankan är större än hålet, så man kan inte bara göra ankan och äggskalet var för sig och sätta ankan inuti. Den kan alltså inte göras med subtraktiv process utan endast med en additiv process.

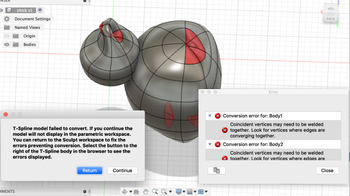

Jag försökte med läget ”skapa form” i Fusion 360 för nästan första gången.

Jag gjorde först två sfärer som var fästade vid varandra, jag använde modifieringsfunktionen för att flytta linjerna och prickarna och ytan för att skapa formen.

Det verkar vara okej, men när jag försökte slutföra formen fick jag många fel. Som ni kan se är vissa punkter och linjer inte släta och vissa punkter är inte anslutna till varandra.

Jag försökte bara flytta ytor och inte flytta punkter eller linjer. Den här gången verkar det mycket smidigare och jag kunde avsluta formen utan några fel.

Sedan ritade jag tvärsessionen av äggskalet, roterade för att göra äggskalet, ritade en form på planet som rör ägget som representerar sprickan på ägget och extruderade den.

Ägget är framgångsrikt gjort!

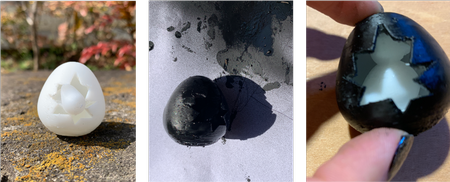

Jag skrev ut det med minst stöd som det föregående. Jag försökte få bort stödet med en tång och applicerade lite aceton på anans botten. Jag kan inte säga att stödet är helt borta, men ankan är fri att rotera inuti!

Här är en bild med den vackra naturen i Kamakura med huvudet som sticker ut, och en bild på den efter att skalet målats svart (jag stoppade in lite vävnad när jag målade för att skydda ankan).

3D-skanning¶

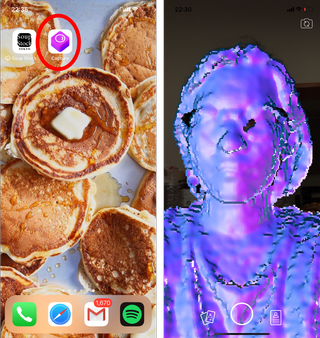

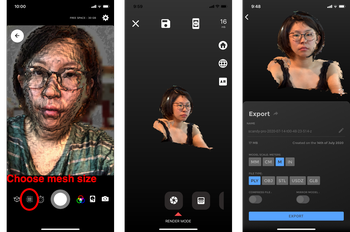

Jag provade Capture – en app för 3D-skanning som är installerad på min iPhone X.

Den använder Apples TrueDepth-kamerasystem på framsidan som också används för FaceID (ett substitut för TouchID för att låsa upp iPhone).

Enligt den här sidan börjar

TrueDepth med en traditionell 7 MP frontal ”selfie”-kamera. Den lägger till en infraröd sändare som projicerar över 30 000 punkter i ett känt mönster på användarens ansikte. Dessa punkter fotograferas sedan av en särskild infraröd kamera för analys. Det finns en närhetssensor, förmodligen så att systemet vet när en användare är tillräckligt nära för att aktiveras. En sensor för omgivande ljus hjälper systemet att ställa in utgångsljusnivåerna.

Apple nämner också en Flood Illuminator. Det har inte uttryckligen sagts vad den är till för, men det vore rimligt att i svagt ljus fylla scenen med IR för att hjälpa systemet att få en bild av användarens ansikte för att komplettera djupkartan – vilket förklarar hur Apple säger att den kommer att fungera i mörker. IR gör också ett utmärkt jobb med att plocka upp underytliga egenskaper från hud, vilket också kan vara till hjälp för att se till att masker inte kan lura systemet.

Wow… Det här är imponerande!

Däremot var skanningsprocessen lite komplicerad eftersom jag måste gå runt objektet som jag skannar med selfiekameran riktad mot det.

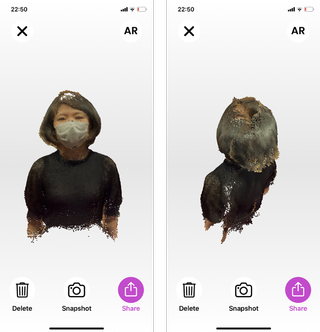

Så jag tejpade fast min iPhone på en pelare i labbet för att skanna mig själv.

Efter att ha tryckt på start (den runda knappen på skärmen) gjorde jag långsamt en 360 graders vändning och såg till att min position förblev densamma.

Detta är resultatet! Toppen av mitt huvud saknas…

Jag tror att om jag ville fylla ut toppen av mitt huvud, så borde jag ha gjort följande: efter att ha skannat i höjd med mitt ansikte, flytta kameran uppåt för att skanna toppen av mitt huvud.

Förfarandet verkar komplicerat, men skulle kunna vara möjligt om jag fick hjälp av någon annan.

Filen som genereras är .usdz.

Enligt den här sidan står

USDZ för Universal Scene Description. Det är ett filformat för 3D-modeller som introducerades av Apple i samarbete med Pixar för dess ARKit.

Jag är inte särskilt bekant med AR-teknik, men funderade på hur jag kan få den här filen till stl för att öppna på Fusion360.

Jag sökte efter sätt att konvertera usdz-filen till stl men fick inga bra resultat.

Men jag hittade en annan app som heter Scandy Pro som exporterar din skanningsfil som OBJ, STL, etc.

Scanningsprocessen är densamma som Capture och du kan exportera filen efter skanningen.

Den här gången skannade jag bara framsidan av mig genom att flytta armen runt huvudet.

Med gratisplanen kan du dock bara göra 1 skanning per dag.

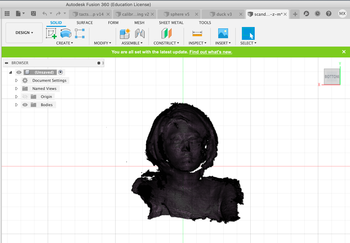

Och jag kunde öppna .stl-filen i Fusion 360.

Efter vecka05¶

-

Förut visste jag bara hur man skriver ut saker på en 3D-skrivare med standardinställningen, men efter den här veckan har jag lärt mig en hel del om potentialen hos 3D-skrivare – oavsett om det handlar om möjligheten till additiv design och hur man kan utforma sina data utifrån maskinens begränsningar. Jag skulle gärna prova Cura nästa vecka för att utforska mer.

-

Fördelen med 3D-skrivare är flexibiliteten i vad man kan göra. Och eftersom det inte är så dyrt kan privatpersoner äga dem för att göra saker de behöver även i sitt hushåll. Nackdelarna är den tidskrävande aspekten och den bristande noggrannhetsaspekten av den. Så om du behöver en stor mängd av samma föremål, eller om du behöver något som passar en dimension exakt, är 3D-utskrift kanske inte ett bra val (visserligen kan du beräkna felet genom att testa och kalibrera modellen för att skapa den exakta storleken, men det kan vara ännu mer tidskrävande).

-

Jag blev förvånad över hur snabbt man kan 3D-skanna något. Noggrannheten kan vara ett bekymmer (skulle kanske vara mer exakt om jag gjorde det med större omsorg?) men man kan rätta till delarna genom att redigera den 3D-skannade filen. Jag kan se att det kan användas inom AR-industrin och även gynna konstbevarande (skanning av konst och bevarande av data), hälsovård (för att göra konstgjorda kroppsdelar som passar någon perfekt) och så vidare.

Filer¶

-

Testverktyg för överhäng .f3d-fil

-

Testverktyg för överhäng .stl-fil

-

Sfär i en sfär .f3d-fil

-

Sfär i en sfär .stl-fil

-

Duck .f3d-fil

-

Duck .stl file

-

3D scanning data .stl file

Jag lade ut den på Sketchfab eftersom filen var för stor (26MB).

3D Scanned Yume by yumex on Sketchfab