5. Scanare și tipărire 3D¶

Sarcini¶

- sarcini de grup:

- testați regulile de proiectare pentru imprimanta (imprimantele) 3D

- domeniu individual:

- proiectați și imprimați 3D un obiect (mic, de câțiva cm3, limitat de timpul imprimantei) care nu ar putea fi realizat în mod substractorial

- Scanarea 3D a unui obiect (și, opțional, imprimarea lui)

Sarcina de grup¶

Sarcina de grup este documentată aici.

Cel de mai jos este același lucru cu ceea ce am documentat acolo.

Am testat regulile de proiectare pentru Afinia H400+.

Din moment ce am vrut să fac o structură în formă de bilă cu schelete, am folosit datele de proiectare existente pentru a testa dimensiunile și grosimea pereților și am proiectat datele unei structuri pentru a testa cât de subțire poate fi pentru a construi o supraînălțare de 90 de grade.

Testarea grosimii pereților¶

Am început cu grosimea pereților. Datele stl sunt descărcate de aici.

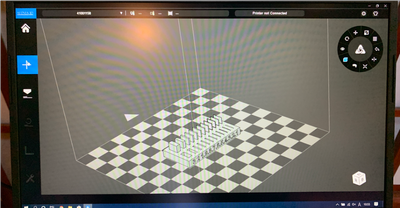

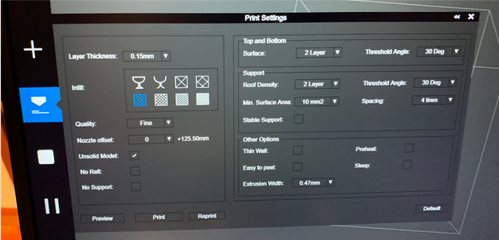

După ce am conectat imprimanta la laptop, am deschis software-ul AFINIA 3D și am deschis datele stl.

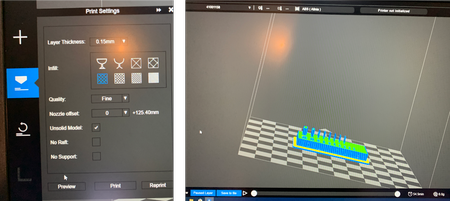

Am setat grosimea stratului la 0,15 mm și am selectat rata de umplere ca în imaginea de mai jos. Și a arătat previzualizarea și timpul de imprimare (54 de minute).

Am adăugat raftul și am dezactivat suportul deoarece conceptul este de a testa performanța fără suport.

Înainte de a începe imprimarea, am preîncălzit patul de imprimare. În cazul altor imprimante, când începeți imprimarea, de obicei se încălzește patul, apoi duza la 270 grade C, apoi începeți imprimarea. Cu toate acestea, pentru AFINIA H400+, aceasta începe să tipărească odată ce încălzește duza, fără a acorda prea multă atenție patului. Dacă patul nu este încălzit suficient, s-ar putea ca obiectul imprimat să se îndoaie, mai ales atunci când are o zonă inferioară mai mare.

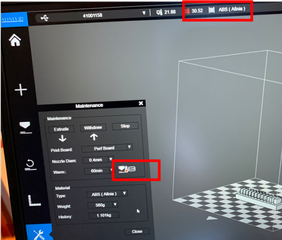

După ce ați apăsat butonul de preîncălzire și ați setat timpul la 60min, puteți observa creșterea temperaturii patului în partea de sus a interfeței.

Am început imprimarea odată ce a ajuns la aproximativ 50 de grade C.

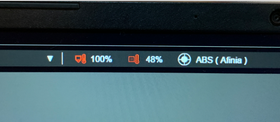

După ce a început, unitatea de măsură a temperaturii se transformă în procent. 100% reprezintă 100 de grade C, deci 48% reprezintă 48 de grade C.

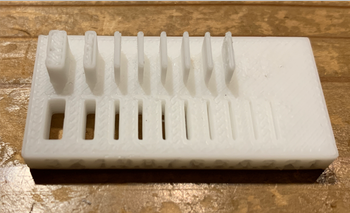

Așa se tipărește:

După cum se vede în articolul tipărit, această imprimantă cu această setare poate tipări cu tăietura până la 0.5 mm (0,3 & & 0,4 încă recognoscibilă, dar nu tăiată), și un perete până la 0,5 mm.

Testarea dimensiunilor¶

Am imprimat și structura de calibrare a dimensiunilor. Fișierul stl este aici.

Am configurat imprimanta 3D ca mai înainte și am imprimat structura.

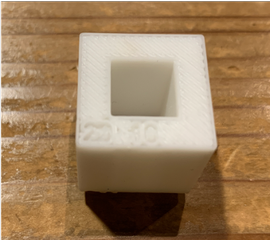

S-a dovedit a fi așa:

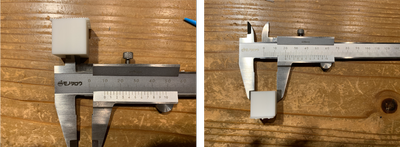

Am folosit un calibru pentru a măsura interiorul și exteriorul structurii.

Interiorul a fost de 9,9mm, în timp ce exteriorul a fost de 19,95mm. Ele au fost setate să fie de 10mm și 20mm, astfel încât diferența este eroarea acestei imprimante.

Testarea supraînălțării¶

Acest test este pentru a vedea până la ce grosime poate suporta imprimanta un arc de 90 de grade.

Crearea de date 3D¶

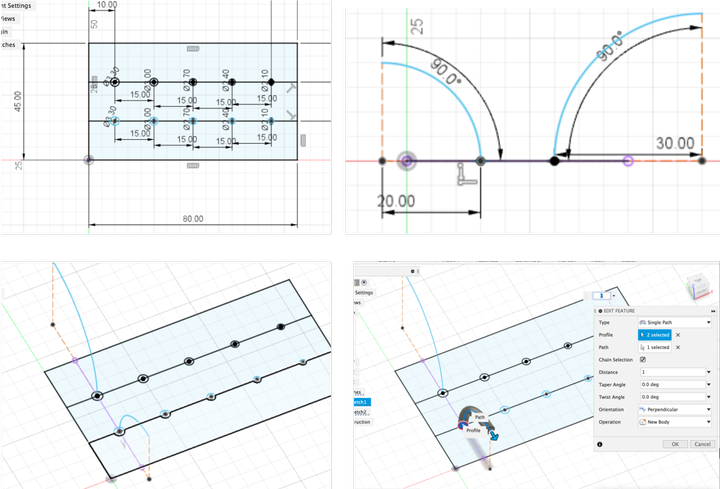

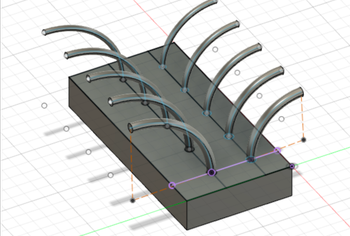

Am creat date 3D pentru o structură pentru a testa supraînălțarea de diferite grosimi.

Am desenat mai întâi baza și baza arcurilor cu o gamă de diametre de la 3,3 la 2,1 mm cu o diferență de 0,3 mm fiecare. Au fost 2 rânduri pentru că unul este pentru un arc cu raza de 20mm și celălalt de 30mm.

Apoi am desenat arcele din centrul fiecărui cerc. Acolo razele arcului sunt de 20mm și 30mm din rânduri diferite.

Am folosit caracteristica „sweep” din „create”.

Type > Single Path

Profile > cercul de pe bază

Path > arcul

După extrudarea bazei, modelul este construit!

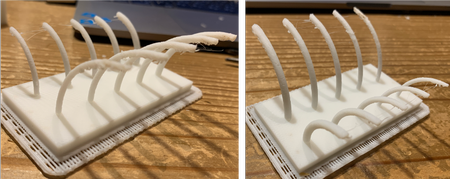

Am folosit aceleași setări pentru imprimantă și s-a imprimat așa:

Din imaginea din stânga, se poate observa că toate cele realizate în arc cu raza de 30mm au o anumită structură instabilă, în timp ce arcurile de 20mm din dreapta au arătat o performanță mai bună – 3,3mm pare stabil, 3.3mm.0mm destul de stabil, dar o oarecare structură instabilă pentru diametre sub 2,7mm.

Temă individuală¶

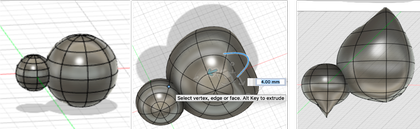

Încercarea de a face o spirală de-a lungul unei sfere¶

La început am vrut să fac o formă ca aceasta – spriale care cresc de-a lungul unei sfere.

Am auzit de la Kai-san că este mult mai ușor de realizat cu Grasshopper decât cu Fusion 360, dar Rico a descoperit acest tutorial, așa că am decis să încerc folosind o parte din tehnica din tutorialul de pe Fusion 360.

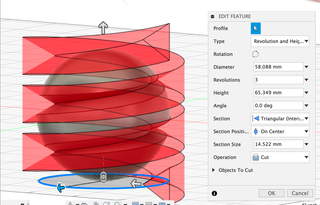

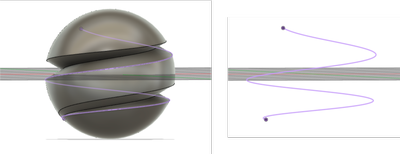

Am creat o sferă și am definit un plan care atinge partea de jos a acesteia.

Din acel plan, am creat o spirală de formă triunghiulară(internă) care taie sfera.

Am accesat sketch (orice plan pare să fie ok), Project > Include 3D geometry, am selectat o spirală care se află pe geometrie, am dezactivat body și am obținut o spirală.

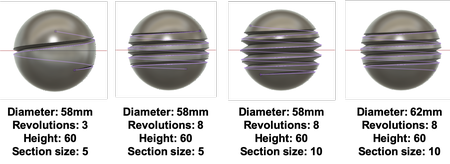

Se pare că sunt mai mulți factori care decid forma spiralei: Diametrul, Revoluția, înălțimea și dimensiunea secțiunii. M-am jucat cu ei și am obținut diferite forme de spirală.

Am crezut că aș putea găsi un set de parametri care să creeze o spirală care să ajungă până la punctul superior al sferei, dar pare greu. Așa că am decis să o las așa.

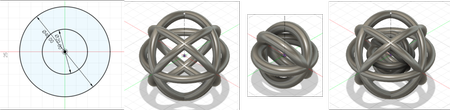

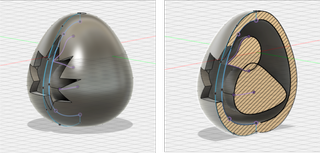

Realizarea unei structuri sferice în interiorul altei structuri sferice¶

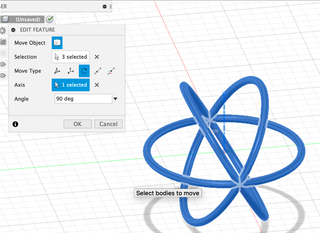

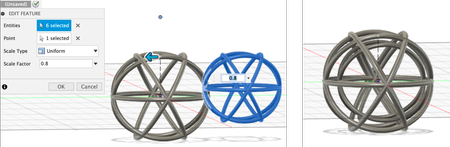

Am făcut mai întâi o țeavă circulară cu diametrul de 4mm, am folosit modelul circular pentru a copia forma din jurul ei.

Apoi am copiat și am mai rotit puțin. Și am copiat forma, am folosit funcția Scale pentru a o micșora la 80%.

Am mutat-o pe cea mică în cea mare.

Apoi am redimensionat-o puțin, astfel încât cea mai mare să aibă un diametru de 20mm, în timp ce dimensiunea țevii rămâne tot de 4mm în diametru.

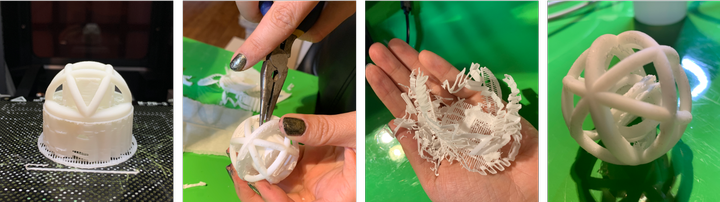

Am imprimat geometria cu AFINIA H400+ cu suport. După imprimare, am încercat să scap de suport, doar că am constatat că în direcția orizontală, cele 2 inele sunt practic atașate unul de celălalt…

Așa că am decis să fac o geometrie mai mare.

De data aceasta am desenat cele 2 sfere separate în loc să le copiez. Cea exterioară are un diametru de 40mm, iar cea interioară de 20mm. Am făcut o geometrie cu țevi de intervenție pentru cea exterioară cu diametrul de 4mm, iar apoi pentru cea interioară tot cu diametrul de 4mm. Structura este mai simplă la interior decât la exterior.

Am imprimat-o cu suport, dar cât mai puțin posibil.

Cu toate acestea, tot am obținut o MULTĂ susținere, mi-a luat mai mult de 30 de minute să scap de ea, a generat multe deșeuri, și e aproape imposibil să scapi de tot…

Sfera din interior se poate mișca fără constrângeri, deci cred că e un succes?

Apoi am încercat să imprim fără suport.

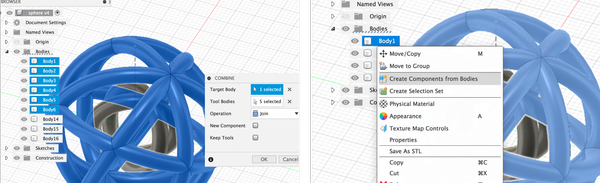

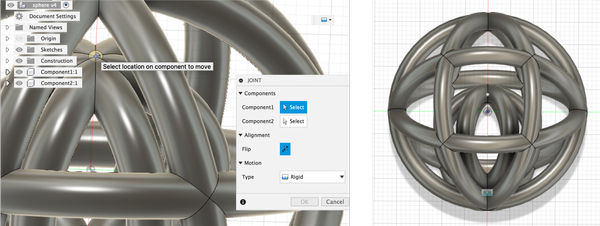

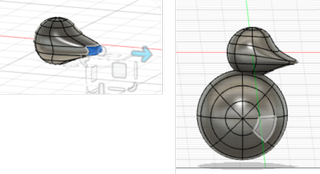

Am făcut datele pe Fusion 360 folosind articulații astfel încât cele 2 sfere să fie atașate una de cealaltă în 1 punct.

Sferele au fost separate ca și corpuri individuale. Așa că am combinat corpurile de pe aceeași sferă într-un singur corp. Și am făcut componente din corpuri.

Am ajuns la 2 componente – sfera mai mare și sfera mai mică.

Am folosit articulația pentru a atașa partea de jos a sferei mai mici la partea de jos interioară a sferei mai mari. Și am obținut modelul!

Am imprimat cu plută, fără suport, structura fiind ușor deplasată în sus.

Timparea a durat 1h37min, cu 20 de minute mai puțin decât cea cu suport.

Au fost mult mai puține deșeuri! Forma a fost un pic mai urâtă decât cea cu suport, dar cred că este suficientă pentru un prototip.

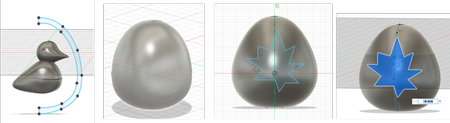

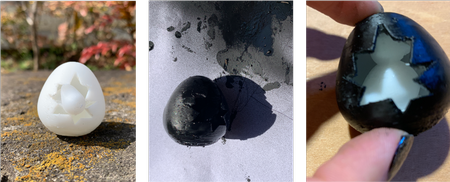

Facerea unei rațe în interiorul unui ou¶

Am această altă idee de a face o rață în interiorul unui ou cu o gaură pe coaja oului, astfel încât să poți vedea rața din exterior. Rața este mai mare decât gaura, așa că nu poți face rața și coaja de ou în mod indivizibil și să pui rața înăuntru. Astfel, nu se poate face prin procedeu substractiv, ci doar cu un procedeu aditiv.

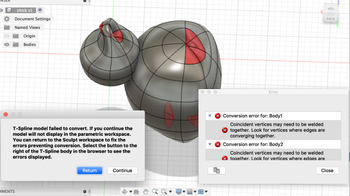

Am încercat aproape pentru prima dată modul „create form” din Fusion 360.

Am făcut mai întâi 2 sfere atașate una de cealaltă, am folosit funcția de modificare pentru a muta liniile și punctele și suprafața pentru a crea forma.

Pare a fi ok, însă când am încercat să termin forma, am primit multe erori. După cum puteți vedea, unele puncte și linii nu sunt netede, iar unele puncte nu sunt conectate între ele.

Am încercat să mișc doar suprafețele și nu să mișc punctele sau liniile. De data aceasta pare mult mai netedă și am reușit să termin forma fără erori.

Apoi am desenat sesiunea transversală a cojii de ou, am rotit pentru a face coaja oului, am desenat o formă pe planul care atinge oul și care reprezintă crăpătura de pe ou și am extrudat-o.

Oul este realizat cu succes!

L-am imprimat cu cel mai mic suport ca și cel precedent. Am încercat să scap de suport cu un clește și am aplicat niște acetonă pe partea de jos a raței. Nu pot spune că am scăpat complet de suport, dar rața este liberă să se rotească înăuntru!

Iată o poză cu frumoasa natură din Kamakura cu capul ieșit în afară, și o poză cu ea după ce i-a fost vopsită cochilia în negru (am băgat niște șervețele când am vopsit-o pentru a proteja rața).

Scanare 3D¶

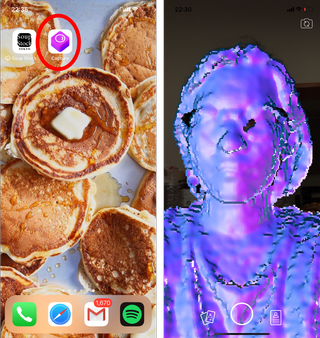

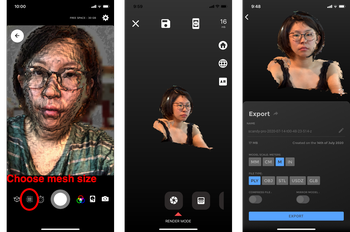

Am încercat Capture – o aplicație de scanare 3D instalată pe iPhone X.

Aceasta folosește sistemul de cameră frontală TrueDepth de la Apple, care este folosit și pentru FaceID (un substitut pentru TouchID pentru deblocarea iPhone-ului).

Potrivit acestei pagini,

TrueDepth începe cu o cameră frontală tradițională de 7MP pentru „selfie” de 7MP. Ea adaugă un emițător în infraroșu care proiectează peste 30.000 de puncte într-un model cunoscut pe fața utilizatorului. Aceste puncte sunt apoi fotografiate de o cameră cu infraroșu dedicată pentru analiză. Există un senzor de proximitate, probabil pentru ca sistemul să știe când un utilizator este suficient de aproape pentru a se activa. Un senzor de lumină ambientală ajută sistemul să seteze nivelurile de lumină de ieșire.

Apple menționează, de asemenea, un Flood Illuminator. Nu a spus în mod explicit la ce folosește, dar ar avea sens ca, în condiții de lumină slabă, umplerea scenei cu infraroșu să ajute sistemul să obțină o imagine a feței utilizatorului pentru a completa harta de adâncime – ceea ce explică modul în care Apple spune că va funcționa pe întuneric. IR face, de asemenea, o treabă excelentă în a capta trăsăturile de sub suprafață ale pielii, ceea ce ar putea fi, de asemenea, util pentru a se asigura că măștile nu pot păcăli sistemul.

Wow… Este impresionant!

Cu toate acestea, procesul de scanare a fost un pic complicat, deoarece trebuie să mă învârt în jurul obiectului pe care îl scanez cu camera selfie îndreptată spre el.

Așa că mi-am lipit iPhone-ul de un stâlp din laborator, pentru a mă scana pe mine însumi.

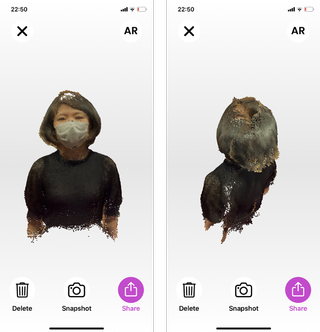

După ce am apăsat pe start (butonul rotund de pe ecran), am făcut o întoarcere de 360 de grade încet, asigurându-mă că poziția mea a rămas aceeași.

Acesta este rezultatul! Partea de sus a capului meu lipsește…

Cred că dacă aș fi vrut să completez partea de sus a capului meu, ceea ce ar fi trebuit să fac este: după ce am scanat la înălțimea feței mele, să mut camera în sus pentru a scana partea de sus a capului meu.

Operațiunea pare complicată, dar ar putea fi posibilă dacă aș fi fost ajutat de altcineva.

Filmul pe care îl generează este .usdz.

Potrivit acestei pagini,

USDZ înseamnă Universal Scene Description. Este un format de fișier pentru modele 3D, introdus de Apple în colaborare cu Pixar pentru ARKit.

Nu sunt foarte familiarizat cu tehnologia AR, dar mă gândeam cum pot obține acest fișier în stl pentru a-l deschide pe Fusion360.

Am căutat modalități de a converti fișierul usdz în stl, dar nu am obținut rezultate bune.

Dar am găsit o altă aplicație numită Scandy Pro care exportă fișierul de scanare ca OBJ, STL, etc.

Procesul de scanare este același ca și la Capture, și puteți exporta fișierul după scanare.

De data aceasta am scanat doar partea din față, mișcându-mi brațul în jurul capului.

Cu toate acestea, cu planul gratuit, puteți face doar 1 scanare pe zi.

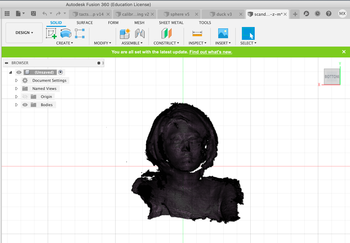

Și am reușit să deschid fișierul .stl pe Fusion 360.

După săptămâna05¶

-

Până acum știam doar cum să imprim lucruri pe o imprimantă 3D cu setările implicite, dar după această săptămână, am învățat multe despre potențialul imprimantei 3D – fie că este vorba despre posibilitatea de proiectare aditivă, fie că este vorba despre modul în care vă puteți proiecta datele în funcție de constrângerile mașinii. Mi-ar plăcea să încerc Cura săptămâna viitoare pentru a explora mai mult.

-

Avantajul imprimantei 3D este flexibilitatea a ceea ce poți face. Și pentru că nu este atât de scumpă, persoanele fizice le pot deține pentru a face lucruri de care au nevoie chiar și în gospodăria lor. Dezavantajele sunt aspectul consumator de timp și aspectul de lipsă de precizie al acesteia. Așadar, dacă aveți nevoie de o cantitate mare din același obiect, sau dacă aveți nevoie de ceva care să se potrivească cu precizie unei dimensiuni, imprimarea 3D s-ar putea să nu fie o alegere bună (bine, puteți calcula eroarea prin testare și calibra modelul pentru a crea dimensiunea precisă, dar asta poate consuma și mai mult timp).

-

Am fost uimit de cât de repede poți scana 3D ceva. Precizia ar putea fi un motiv de îngrijorare (ar putea fi mai precisă dacă aș fi făcut-o cu mai multă atenție?), dar puteți repara părțile prin editarea fișierului scanat 3D. Îl văd folosit în industria AR, dar și în beneficiul conservării artei (scanarea operelor de artă și păstrarea datelor), în domeniul sănătății (pentru a face părți artificiale ale corpului care să se potrivească perfect cuiva) și așa mai departe.

Files¶

-

Testing tool for overhang .f3d file

-

Testing tool for overhang .stl file

-

Sferă într-o sferă .f3d file

-

Sferă într-o sferă .stl file

-

Duck .f3d file

-

Duck .stl file

-

3D scanning data .stl file

Am găzduit-o pe Sketchfab deoarece fișierul era prea mare (26MB).

3D Scanned Yume by yumex on Sketchfab