5. 3D Scannen en printen¶

Opdrachten¶

- groepsopdracht:

- test de ontwerpregels voor je 3D-printer(s)

- individuele opdracht:

- ontwerp en 3D-print een object (klein, paar cm3, beperkt door printertijd) dat niet subtractief gemaakt kon worden

- 3D scan een object (en print het optioneel)

groepsopdracht¶

De groepsopdracht is hier gedocumenteerd.

Hieronder staat hetzelfde als wat ik daar gedocumenteerd heb.

Ik heb de ontwerpregels voor Afinia H400+ getest.

Omdat ik een bolvormige structuur met skeletten wilde maken, heb ik bestaande ontwerpgegevens gebruikt om afmetingen en wanddikte te testen, en gegevens van een structuur ontworpen om te testen hoe dun het kan gaan om een overhang van 90 graden te bouwen.

Testen wanddikte¶

Ik ben begonnen met wanddikte. De stl data is gedownload van hier.

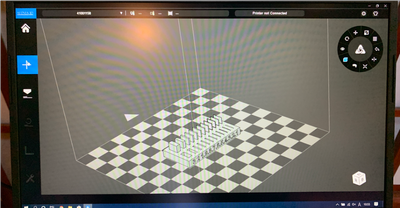

Nadat ik de printer op de laptop had aangesloten, opende ik AFINIA 3D software, en opende de stl data.

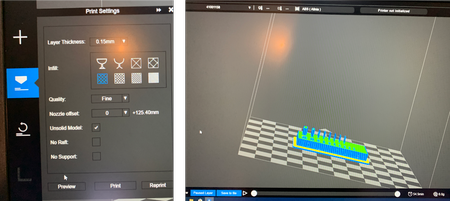

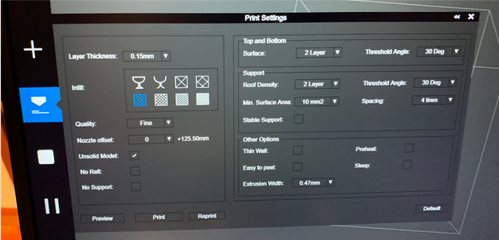

Ik stelde de laagdikte in op 0.15mm, en selecteerde de vulsnelheid zoals de afbeelding hieronder. En het toonde de preview en de printtijd (54 minuten).

Ik voegde vlot toe en schakelde ondersteuning uit, omdat het concept is om de prestaties te testen zonder ondersteuning.

Voordat ik het printen startte, verwarmde ik het printbed voor. Bij andere printers, wanneer je begint te printen, verwarmt het meestal het bed, dan de nozzle tot 270 graden C, en start dan het printen. Bij de AFINIA H400+ echter, begint het printen zodra de nozzle is opgewarmd, zonder veel aandacht aan het bed te besteden. Als het bed niet genoeg is opgewarmd, kan het geprinte voorwerp verbuigen, vooral als de bodem groter is.

Nadat u op de voorverwarmingsknop hebt gedrukt en de tijd hebt ingesteld op 60min, kunt u de temperatuur van het bed zien stijgen aan de bovenkant van de interface.Ik begon met printen zodra het ongeveer 50 graden C had bereikt.

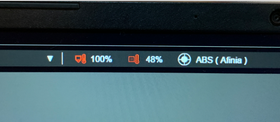

Nadat het printen is gestart, verandert de eenheid van de temperatuur in percentage. 100% is 100 graden C, dus 48% staat voor 48 graden C.

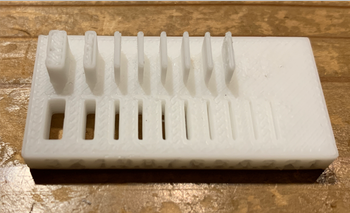

Zo wordt het afgedrukt:

Zoals te zien is in het afgedrukte item, kan deze printer met deze instelling gleufjes afdrukken tot 0.5mm (0,3 & 0,4 nog herkenbaar, maar niet doorgesneden), en een wand tot 0,5mm.

Afmetingen testen¶

Ik heb ook de afmetingen kalibratiestructuur geprint. Het stl-bestand is hier.

Ik heb de 3D-printer ingesteld zoals eerder, en de structuur geprint.

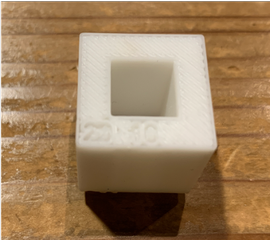

Het bleek zo te zijn:

Ik heb een schuifmaat gebruikt om de binnen- en buitenkant van de structuur te meten.

De binnenkant was 9,9mm en de buitenkant was 19,95mm. Ze waren ingesteld op 10mm en 20mm dus het verschil is de fout van deze printer.

Testen van overhang¶

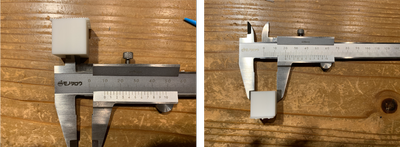

Deze test is om te kijken tot welke dikte de printer een boog van 90 d graden aankan.

3D data maken¶

Ik heb 3D data gemaakt voor een constructie om overhang van verschillende dikte te testen.

Ik tekende eerst de basis en de basis van de bogen met een bereik van diameters van 3.3 tot 2.1mm met 0.3mm verschil elk. Er waren 2 rijen, omdat de ene is voor een boog met een straal van 20mm en de andere van 30mm.

Daarna tekende ik bogen vanuit het middelpunt van elke cirkel. De straal van de boog is 20mm en 30mm voor verschillende rijen.

Ik gebruikte de “sweep” functie van “create”.

Type > Single Path

Profile > de cirkel op de basis

Path > de boog

Na het extruderen van de basis, is het model gebouwd!

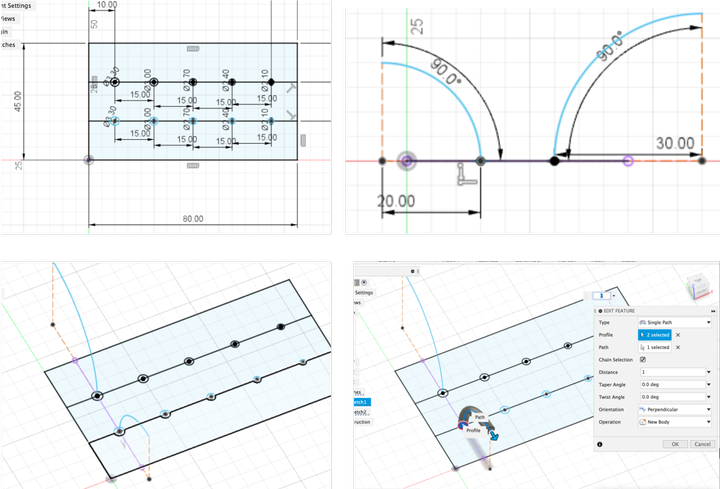

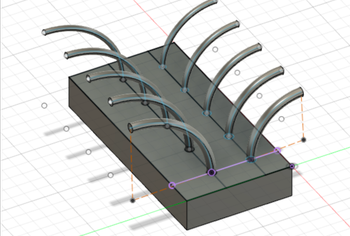

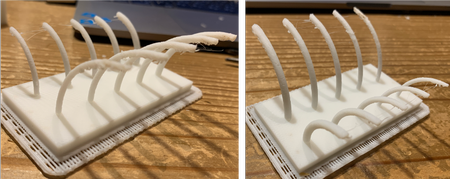

Ik gebruikte dezelfde instellingen voor de printer en het is afgedrukt als dit:

Van de foto aan de linkerkant, kan worden gezien dat al die gemaakt in boog met 30mm radius heeft een aantal onstabiele structuur, terwijl de 20mm bogen aan de rechterkant toonde betere prestaties – 3,3mm lijkt stabiel, 3.0mm tamelijk stabiel, maar wat onstabiele structuur voor diameters onder 2.7mm.

Individuele opdracht¶

Proberen spiraal te maken langs een bol¶

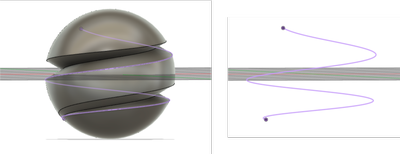

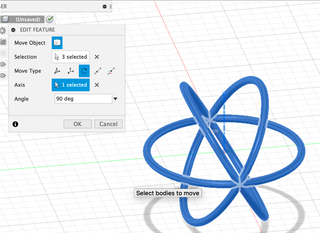

Op het eerste gezicht wilde ik een vorm als deze maken – sprialen die langs een bol groeien.

Ik hoorde van Kai dat het veel makkelijker te maken is met Grasshopper dan met Fusion 360, maar Rico ontdekte deze tutorial dus besloot ik om het eens te proberen met wat techniek uit de tutorial over Fusion 360.

Ik maakte een bol, en definieerde een vlak dat de onderkant raakt.

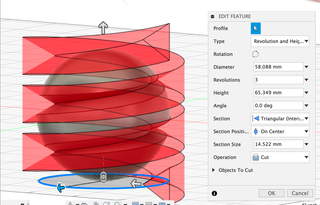

Vanuit dat vlak maakte ik een driehoekige (interne) vormige spiraal die de bol snijdt.

Ga naar sketch (elk vlak lijkt ok), Project > Include 3D geometry, selecteer een spiraal die op de geometrie staat, deactiveer body, en ik heb een spiraal.

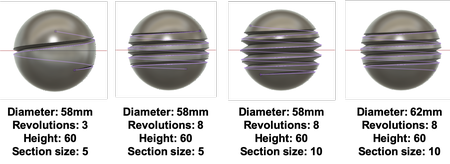

Er lijken verschillende factoren te zijn die de vorm van de spiraal bepalen: Diameter, Revolutie, hoogte, en sectie grootte. Ik heb er wat mee gespeeld en kreeg verschillende spiraalvormen.

Ik dacht dat ik een set parameters kon vinden die een spiraal creëert die naar het hoogste punt van de bol gaat, maar dat lijkt moeilijk. Dus besloot ik het zo te laten.

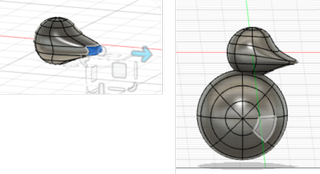

Een bolstructuur binnen een andere bolstructuur maken¶

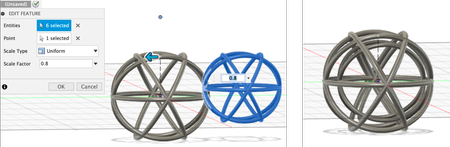

Ik maakte eerst een cirkelvormige pijp met een diameter van 4mm, gebruikte cirkelpatroon om de vorm eromheen te kopiëren.

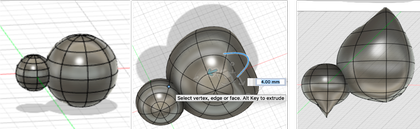

Daarna kopieerde en roteerde ik nog wat meer. En ik heb de vorm gekopieerd, de schaalfunctie gebruikt om hem te verkleinen tot 80%.

Ik heb de kleinere in de grote geschoven.

Daarna heb ik het formaat wat aangepast, zodat de grotere een diameter heeft van 20mm, terwijl de pijp nog steeds 4mm in diameter is.

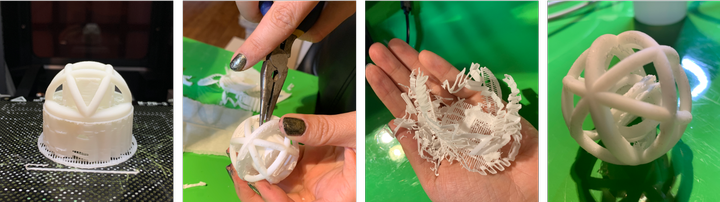

Ik heb de geometrie geprint met AFINIA H400+ met ondersteuning. Na het printen probeerde ik de steun weg te halen, alleen kwam ik erachter dat in de horizontale richting de 2 ringen in principe aan elkaar vast zitten…Dus besloot ik een grotere geometrie te maken.

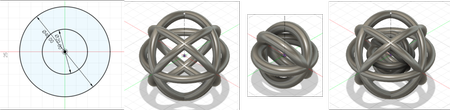

Deze keer tekende ik de 2 bollen gescheiden in plaats van te kopiëren. De buitenste heeft een diameter van 40mm, en de binnenste is 20mm. Ik heb een geometrie gemaakt met tussenpijpen voor de buitenste met een diameter van 4mm, en daarna voor de binnenste ook met een diameter van 4mm. De structuur is eenvoudiger aan de binnenkant dan aan de buitenkant.

Ik heb het geprint met steun, maar wel zo min mogelijk.

Hoewel, ik kreeg nog steeds een heleboel ondersteuning, het kostte me meer dan 30 minuten om het weg te werken, het genereerde veel afval, en het is bijna onmogelijk om alles weg te werken…

De bol binnenin is in staat om te bewegen zonder beperkingen, dus ik denk dat het een succes is?

Toen probeerde ik te printen zonder ondersteuning.

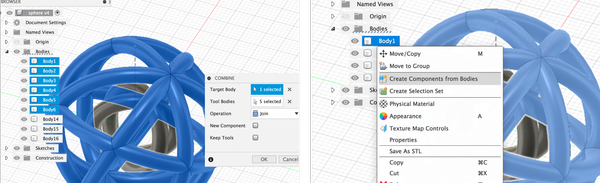

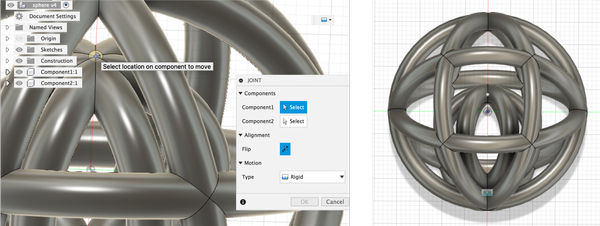

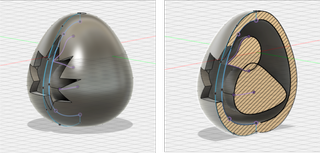

Ik heb de data op Fusion 360 gemaakt met behulp van gewrichten zodat de 2 bollen op 1 punt aan elkaar vast zitten.De ringen waren gescheiden als individuele lichamen. Dus combineerde ik lichamen op dezelfde bol tot 1 lichaam. En ik maakte componenten van de lichamen.

Ik eindigde met 2 componenten – de grotere bol en de kleinere bol.

Ik gebruikte joint om de bodem van de kleinere bol vast te maken aan de binnenbodem van de grotere bol. En ik kreeg het model!

Ik printte met vlot, zonder steun, en de structuur werd lichtjes naar boven verplaatst.

De printtijd was 1hr37min, 20 minuten korter dan die met steun.Er was zo veel minder afval! De vorm was een beetje lelijker dan die met steun, maar ik denk dat het genoeg is voor een prototype.

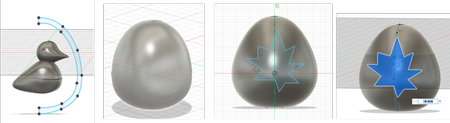

Eend in ei maken¶

Ik heb een ander idee van een eend in een ei met een gat in de eierschaal, zodat je de eend van buitenaf kunt zien. De eend is groter dan het gat, dus je kunt de eend en de eierschaal niet los van elkaar maken en de eend erin stoppen. Het kan dus niet gemaakt worden met een subtractief proces, maar alleen met een additief proces.

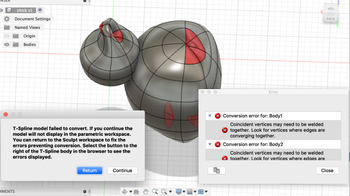

Ik probeerde de “create form” mode van Fusion 360 voor bijna de eerste keer.

Ik maakte eerst 2 bollen die aan elkaar vastzaten, ik gebruikte de modify functie om de lijnen en punten te verplaatsen en het oppervlak om de vorm te maken.

Het lijkt goed te gaan, maar toen ik probeerde de vorm af te maken, kreeg ik veel fouten. Zoals je kunt zien, zijn sommige punten en lijnen niet vloeiend, en sommige punten zijn niet met elkaar verbonden.

Ik heb geprobeerd om alleen oppervlakken te verplaatsen en geen punten of lijnen te verplaatsen. Deze keer lijkt het een stuk soepeler en kon ik de vorm afmaken zonder fouten.

Daarna tekende ik de kruis sessie van eierschaal, roteerde om de eierschaal te maken, tekende een vorm op het vlak dat het ei raakt dat de barst op het ei voorstelt, en extrudeerde het.

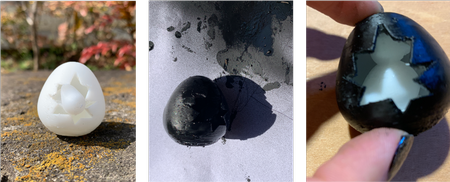

Het ei is succesvol gemaakt!

Ik heb het geprint met de minste ondersteuning als de vorige. Ik heb geprobeerd de steun weg te krijgen met een tang, en heb wat aceton op de onderkant van de eend gesmeerd. Ik kan niet zeggen dat de steun helemaal weg is, maar de eend is vrij om binnenin te draaien!

Hier is een foto met de prachtige natuur van Kamakura met de kop naar buiten gestoken, en een foto van de eend nadat de schaal zwart is geschilderd (ik heb er wat tissue in gedaan tijdens het schilderen om de eend te beschermen).

3D scannen¶

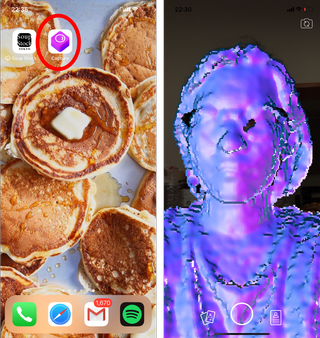

Ik probeerde Capture – een 3D-scan app geïnstalleerd op mijn iPhone X.

Het maakt gebruik van Apple’s TrueDepth front-facing camera systeem dat ook wordt gebruikt voor FaceID (een substituut voor TouchID om iPhone te ontgrendelen).

Volgens deze pagina,

TrueDepth begint met een traditionele 7MP front-facing “selfie” camera. Het voegt een infrarood emitter toe die meer dan 30.000 stippen in een bekend patroon op het gezicht van de gebruiker projecteert. Deze punten worden vervolgens gefotografeerd door een speciale infraroodcamera voor analyse. Er is een nabijheidssensor, vermoedelijk zodat het systeem weet wanneer een gebruiker dichtbij genoeg is om te activeren. Een omgevingslichtsensor helpt het systeem bij het instellen van output lichtniveaus.

Apple noemt ook een Flood Illuminator. Het heeft niet expliciet gezegd waar het voor is, maar het zou logisch zijn dat bij weinig licht flood-filling de scène met IR zou helpen het systeem een beeld van het gezicht van de gebruiker te krijgen om de dieptemap aan te vullen – wat verklaart hoe Apple zegt dat het in het donker zal werken. IR is ook uitstekend in staat om onderliggende huidkenmerken op te pikken, wat ook nuttig kan zijn om ervoor te zorgen dat maskers het systeem niet voor de gek kunnen houden.

Wow… Dit is indrukwekkend!

Het scanproces was echter een beetje ingewikkeld omdat ik om het object heen moet dat ik scan met de selfiecamera in de richting van het object.

Dus heb ik mijn iPhone aan een pilaar in het lab geplakt, om mezelf te scannen.

Nadat ik op start (de ronde knop op het scherm) had gedrukt, maakte ik langzaam een draai van 360 graden, waarbij ik ervoor zorgde dat mijn positie hetzelfde bleef.

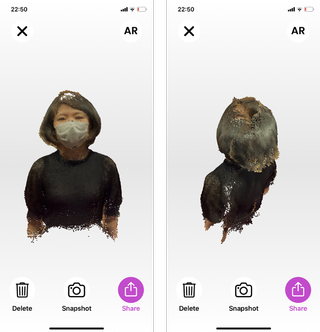

Dit is het resultaat! De bovenkant van mijn hoofd ontbreekt…

Ik denk dat als ik de bovenkant van mijn hoofd wilde opvullen, wat ik had moeten doen is: na het scannen ter hoogte van mijn gezicht, de camera omhoog bewegen om de bovenkant van mijn hoofd te scannen.

De operatie lijkt ingewikkeld, maar zou mogelijk zijn als ik de hulp van iemand anders had.

Het bestand dat het genereert is .usdz.

Volgens deze pagina,

USDZ staat voor Universal Scene Description. Het is een bestandsformaat voor 3D-modellen, geïntroduceerd door Apple in samenwerking met Pixar voor zijn ARKit.

Ik ben niet erg bekend met AR-technologie, maar zat te denken hoe ik dit bestand in stl kan krijgen om te openen op Fusion360.

Ik zocht naar manieren om usdz-bestand naar stl te converteren, maar kreeg geen goede resultaten.

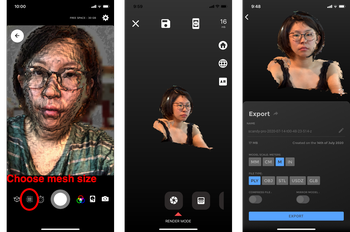

Maar ik vond een andere app genaamd Scandy Pro die uw scanbestand exporteert als OBJ, STL, enz.

Het scanproces is hetzelfde als Capture, en u kunt het bestand exporteren na het scannen.

Deze keer heb ik alleen de voorkant van mijzelf gescand door mijn arm om mijn hoofd te bewegen.

Maar met het gratis plan kun je maar 1 scan per dag doen.

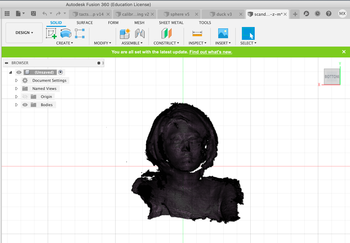

En ik kon het .stl bestand openen in Fusion 360.

Na week05¶

-

Voorheen wist ik alleen hoe ik dingen op een 3D printer kon printen met de standaard instelling, maar na deze week heb ik veel geleerd over de mogelijkheden van de 3D printer – of het nu gaat om de mogelijkheid van additive design, en hoe je je data kunt ontwerpen op basis van de beperkingen van de machine. Ik zou graag volgende week Cura uitproberen om meer te ontdekken.

-

Het voordeel van 3D-printen is de flexibiliteit van wat je kunt maken. En omdat het niet zo duur is, kunnen mensen het bezitten om dingen te maken die ze nodig hebben, zelfs in hun huishouden. De nadelen zijn het tijdrovende aspect en het gebrek aan precisie. Dus als je een grote hoeveelheid van eenzelfde voorwerp nodig hebt, of als je iets nodig hebt dat precies op een bepaalde maat past, is 3D-printen misschien geen goede keuze (je kunt wel de fout berekenen door te testen en het model te kalibreren om de precieze maat te maken, maar dat kan nog tijdrovender zijn).

-

Ik was verbaasd over hoe snel je iets kunt 3D-scannen. De nauwkeurigheid zou een punt van zorg kunnen zijn (zou het nauwkeuriger kunnen als ik het zorgvuldiger zou doen?), maar je kunt de onderdelen repareren door het 3D-gescande bestand te bewerken. Ik zie het wel gebruikt worden in de AR industrie, en ook ten goede komen aan kunstconservering (kunst scannen en de data bewaren), gezondheidszorg (om kunstmatige lichaamsdelen te maken die perfect op iemand passen), enzovoort.

Files¶

-

Testtool voor overhang .f3d bestand

-

Testtool voor overhang .stl bestand

-

Sfeer in een bol .f3d bestand

-

Sfeer in een bol .stl bestand

-

Duck .f3d bestand

-

Duck .stl bestand

-

3D scandata .stl bestand

Ik heb het op Sketchfab gehost aangezien het bestand te groot was (26MB).

3D Gescande Yume door yumex op Sketchfab