5. Escaneo e impresión 3D¶

Tareas¶

- Tarea de grupo:

- probar las reglas de diseño de su(s) impresora(s) 3D

- tarea individual:

- diseñar e imprimir en 3D un objeto (pequeño, de pocos cm3, limitado por el tiempo de la impresora) que no podría hacerse de forma sustractiva

- Escanear en 3D un objeto (y opcionalmente imprimirlo)

Tarea de grupo¶

La tarea de grupo está documentada aquí.

Abajo está lo mismo que documenté allí.

Probé las reglas de diseño para Afinia H400+.

Como quería hacer una estructura en forma de bola con esqueletos, utilicé los datos de diseño existentes para probar las dimensiones y el grosor de la pared, y diseñé los datos de una estructura para probar qué tan delgada puede ser para construir un voladizo de 90 grados.

Probando el grosor de la pared¶

Empecé con el grosor de la pared. Los datos stl se descargan desde aquí.

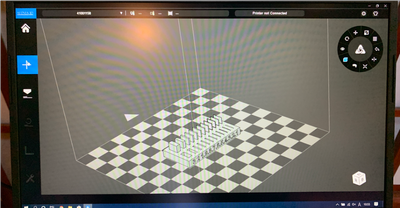

Después de conectar la impresora al portátil, abrí el software AFINIA 3D, y abrí los datos stl.

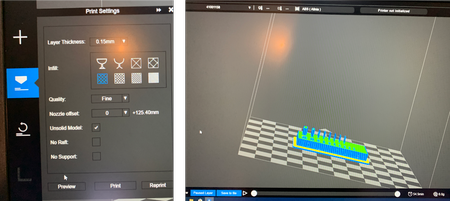

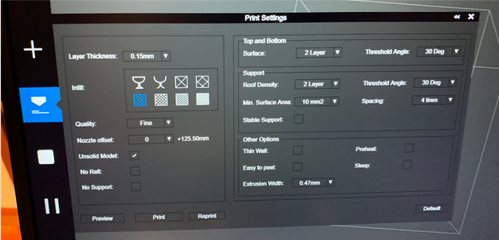

Configuré el espesor de la capa como 0,15mm, y seleccioné la tasa de llenado como la imagen de abajo. Y mostró la vista previa y el tiempo de impresión (54 minutos).

Añadí balsa y deshabilité el soporte ya que el concepto es probar el rendimiento sin soporte.

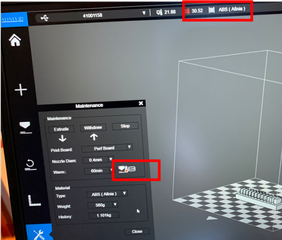

Antes de comenzar la impresión, precalenté la cama de impresión. Para otras impresoras, cuando se inicia la impresión, por lo general se calienta la cama, a continuación, la boquilla a 270 grados C, a continuación, iniciar la impresión. Sin embargo, para la AFINIA H400+, comienza a imprimir una vez que calienta la boquilla sin prestar mucha atención a la cama. Si la cama no se calienta lo suficiente, puede hacer que el artículo impreso se doble, especialmente cuando tiene un área inferior más grande.

Después de pulsar el botón de precalentamiento y ajustar el tiempo a 60 minutos, se puede observar el aumento de la temperatura de la cama en la parte superior de la interfaz.

Empecé a imprimir una vez que alcanzó aproximadamente 50 grados C.

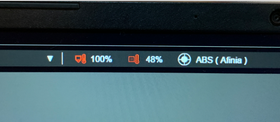

Una vez iniciado, la unidad de la temperatura se convierte en porcentaje. El 100% es 100 grados C, por lo que el 48% representa 48 grados C.

Así es como se imprime:

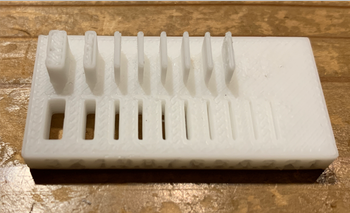

Como se ve en el artículo impreso, esta impresora con este ajuste puede imprimir hendiduras de hasta 0.5mm (0,3 & 0,4 todavía reconocible, pero no cortar a través), y una pared hasta 0,5mm.

Prueba de dimensiones¶

También imprimí la estructura de calibración de dimensiones. El archivo stl está aquí.

Preparé la impresora 3D como antes, e imprimí la estructura.

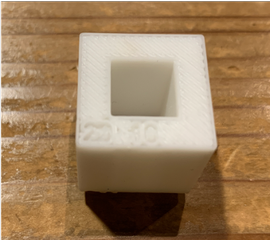

Resultó ser así:

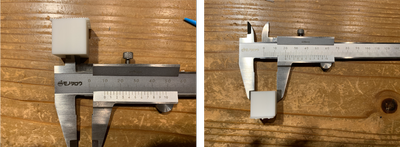

Utilicé un calibre para medir el interior y el exterior de la estructura.

El interior era de 9,9mm mientras que el exterior era de 19,95mm. Se establecieron para ser 10mm y 20mm por lo que la diferencia es el error de esta impresora.

Prueba de voladizo¶

Esta prueba es para ver hasta qué espesor puede la impresora manejar un arco de 90 dgrees.

Creando datos 3D¶

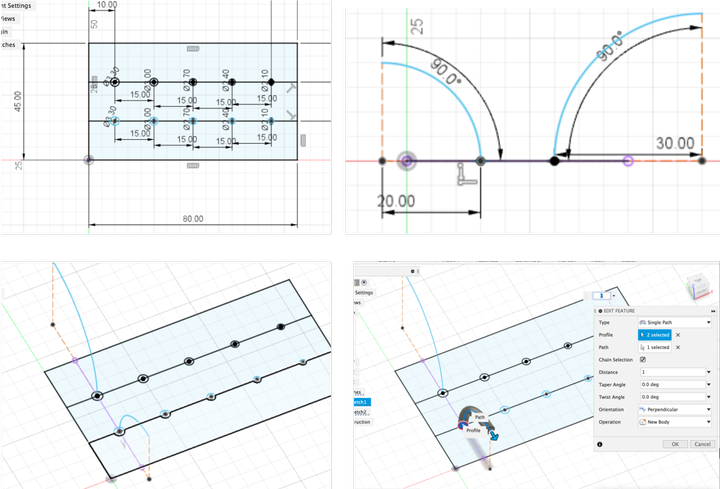

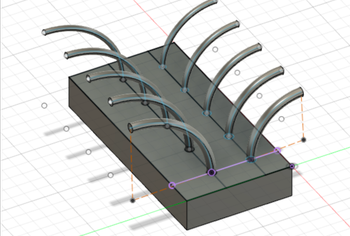

He creado datos 3D para una estructura para probar el voladizo de diferentes espesores.

En primer lugar dibujé la base y la base de los arcos con un rango de diámetros de 3,3 a 2,1mm con 0,3mm de diferencia cada uno. Había 2 filas porque una es para un arco con radio de 20mm y la otra de 30mm.

Después dibujé arcos desde el centro de cada círculo. Los radios de los arcos son de 20mm y 30mm de diferentes filas.

Utilicé la función de «barrido» de «create».

Tipo > Trayectoria simple

Perfil > el círculo en la base

Trayectoria > el arco

¡Después de extruir la base, el modelo está construido!

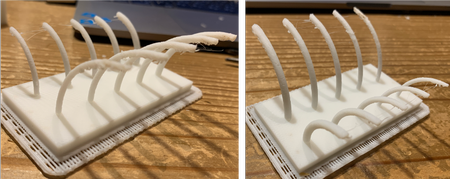

Utilicé los mismos ajustes para la impresora y se imprime así:

De la imagen de la izquierda, se puede ver que todos los realizados en arco con 30mm de radio tiene alguna estructura inestable, mientras que los arcos de 20mm de la derecha mostraron un mejor rendimiento – 3,3mm parece estable, 3.0mm bastante estable, pero algunos estructura inestable para los diámetros de menos de 2,7mm.

Asignación individual¶

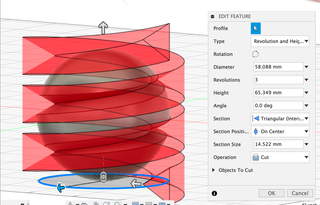

Tratando de hacer espiral a lo largo de una esfera¶

Al principio quería hacer una forma como esta – espirales que crecen a lo largo de una esfera.

Escuché de Kai-san que es mucho más fácil de hacer con Grasshopper que con Fusion 360, pero Rico descubrió este tutorial así que decidí intentarlo usando algunas de las técnicas del tutorial en Fusion 360.

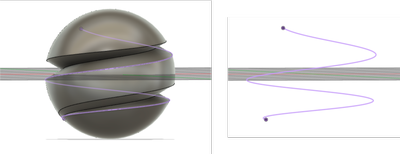

Creé una esfera, y definí un plano que toca la parte inferior de la misma.

Desde ese plano, creé una bobina con forma triangular(interna) que corta la esfera.

Voy al sketch (cualquier plano parece estar bien), Proyecto >Incluir geometría 3D, selecciono una espiral que está en la geometría, desactivo el cuerpo, y tengo una espiral.

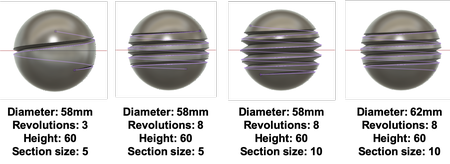

Parece que hay varios factores que deciden la forma de la espiral: Diámetro, Revolución, altura y tamaño de la sección. Jugué con ellos y obtuve diferentes formas de espiral.

Pensé que podría encontrar un conjunto de parámetros que creara una espiral que llegara hasta el punto superior de la esfera pero parece difícil. Así que decidí dejarlo así.

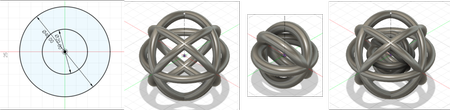

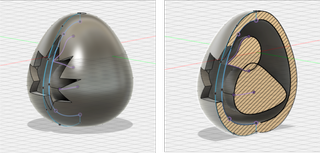

Hacer una estructura de esfera dentro de otra estructura de esfera¶

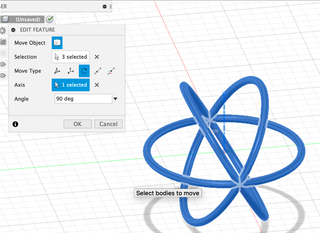

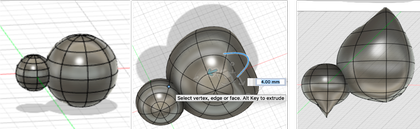

Primero hice un tubo circular con un diámetro de 4mm, usé patrón circular para copiar la forma alrededor.

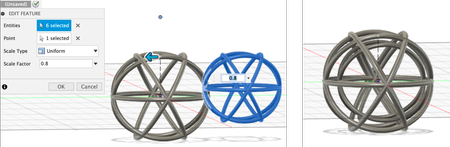

Luego copié y giré un poco más. Y copié la forma, utilicé la función Escala para reducirla al 80%.

Moví la más pequeña dentro de la grande.

Luego lo redimensioné un poco para que el más grande tenga un diámetro de 20mm, mientras que el tamaño del tubo sigue siendo de 4mm de diámetro.

Imprimí la geometría con AFINIA H400+ con soporte. Después de la impresión, traté de deshacerme del soporte, sólo para encontrar que en la dirección horizontal, los 2 anillos están básicamente unidos el uno al otro…

Así que decidí hacer una geometría más grande.

Esta vez dibujé las 2 esferas separadas en lugar de copiarlas. La exterior tiene un diámetro de 40mm y la interior de 20mm. Hice una geometría con tubos intermedios para la exterior con un diámetro de 4mm, y luego para la interior con un diámetro de 4mm también. La estructura es más sencilla por dentro que por fuera.

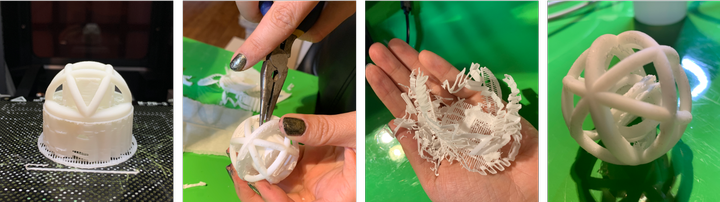

Lo imprimí con soporte, pero el menor posible.

Sin embargo, aún tengo MUCHO soporte, me costó más de 30 minutos deshacerme de él, generó muchos residuos, y es casi imposible deshacerse de todo…

La esfera de dentro es capaz de moverse sin restricciones, así que supongo que es un éxito?

Luego he intentado imprimir sin soporte.

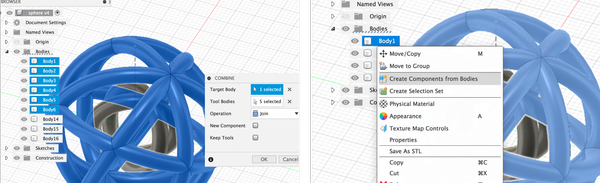

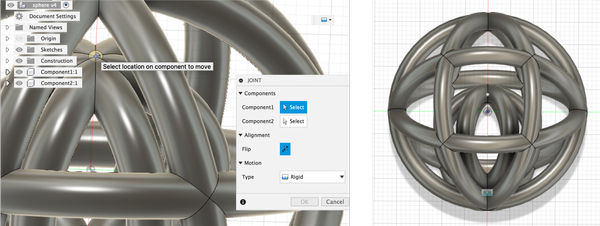

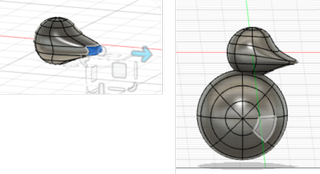

Hice los datos en Fusion 360 usando articulaciones para que las 2 esferas estén unidas entre sí en 1 punto.

Los anillos estaban separados como cuerpos individuales. Así que combiné los cuerpos de la misma esfera en un solo cuerpo. Y hice componentes de los cuerpos.

Terminé con 2 componentes – la esfera más grande y la esfera más pequeña.

Utilicé la articulación para unir el fondo de la esfera más pequeña al fondo interior de la esfera más grande. Y conseguí el modelo.

Imprimí con balsa, sin soporte, y con la estructura ligeramente desplazada hacia arriba.

El tiempo de impresión fue de 1hr37min, 20 minutos menos que con soporte.

¡Hubo mucho menos desperdicio! La forma era un poco más fea que la que tenía soporte pero creo que es suficiente para un prototipo.

Hacer un pato dentro de un huevo¶

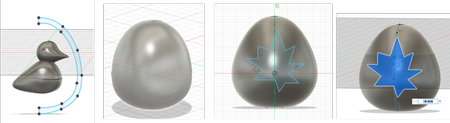

Tengo esta otra idea de un pato dentro de un huevo con un agujero en la cáscara para que puedas ver el pato desde fuera. El pato es más grande que el agujero, así que no se puede hacer el pato y la cáscara del huevo indivisiblemente y poner el pato dentro. Por lo tanto, no se puede hacer por el proceso de sustracción, pero sólo con un proceso aditivo.

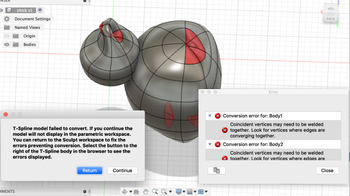

He probado el modo de «crear la forma» de Fusion 360 casi por primera vez.

Primero hice 2 esferas unidas entre sí, utilicé la función de modificación para mover las líneas y los puntos y la superficie para crear la forma.

Parece estar bien, sin embargo, cuando traté de terminar la forma, tengo muchos errores. Como se puede ver, algunos puntos y líneas no son suaves, y algunos puntos no están conectados entre sí.

He intentado sólo mover las superficies y no mover los puntos o líneas. Esta vez parece mucho más suave y pude terminar la forma sin ningún error.

Luego dibujé la sesión transversal de la cáscara del huevo, rote para hacer la cáscara del huevo, dibujé una forma en el plano que toca el huevo que representa la grieta en el huevo, y lo extruí.

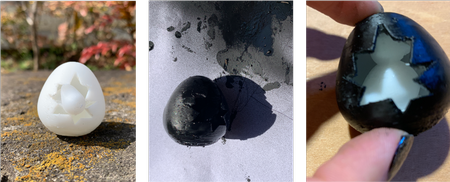

¡El huevo está hecho con éxito!

Lo imprimí con el menor soporte que el anterior. He intentado eliminar el soporte con unos alicates, y he aplicado un poco de acetona en la parte inferior del pato. No puedo decir que el soporte se haya deshecho por completo, pero el pato es libre de girar en su interior!

Aquí hay una toma con la hermosa naturaleza de Kamakura con su cabeza asomando, y una toma de él después de su caparazón pintado de negro (metí un poco de tejido al pintar para proteger el pato).

Escaneo 3D¶

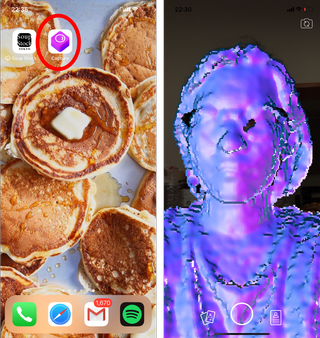

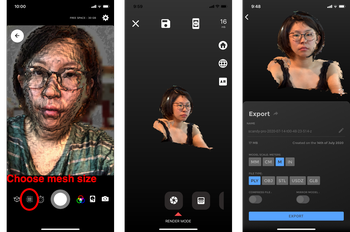

Probé Capture – una app de escaneo 3D instalada en mi iPhone X.

Utiliza el sistema de cámara frontal TrueDepth de Apple que también se utiliza para FaceID (un sustituto de TouchID para desbloquear el iPhone).

Según esta página,

TrueDepth parte de una cámara frontal «selfie» tradicional de 7MP. Añade un emisor de infrarrojos que proyecta más de 30.000 puntos en un patrón conocido sobre la cara del usuario. Esos puntos son fotografiados por una cámara de infrarrojos específica para su análisis. Hay un sensor de proximidad, presumiblemente para que el sistema sepa cuándo un usuario está lo suficientemente cerca como para activarlo. Un sensor de luz ambiental ayuda al sistema a establecer los niveles de luz de salida.

Apple también menciona un iluminador de inundación. No ha dicho explícitamente para qué sirve, pero tendría sentido que en condiciones de poca luz la inundación de la escena con IR ayudara al sistema a obtener una imagen de la cara del usuario para complementar el mapa de profundidad – lo que explica cómo Apple dice que funcionará en la oscuridad. Los infrarrojos también hacen un excelente trabajo en la captación de las características sub-superficiales de la piel, lo que también podría ser útil para asegurarse de que las máscaras no pueden engañar al sistema.

Wow… ¡Esto es impresionante!

Sin embargo, el proceso de escaneo fue un poco complicado ya que tengo que ir alrededor del objeto que estoy escaneando con la cámara selfie mirando hacia él.

Así que pegué mi iPhone a un pilar del laboratorio, para escanearme a mí mismo.

Después de pulsar start (el botón redondo de la pantalla), hice un giro de 360 grados lentamente, asegurándome de que mi posición permanecía igual.

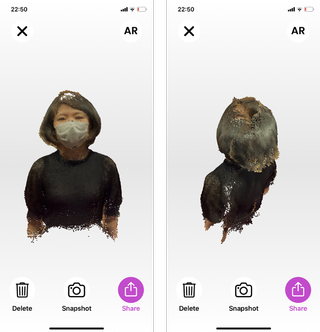

¡Este es el resultado! Falta la parte superior de mi cabeza…

Creo que si quería rellenar la parte superior de mi cabeza, lo que debería haber hecho es: después de escanear a la altura de mi cara, mover la cámara hacia arriba para escanear la parte superior de mi cabeza.

La operación parece complicada pero podría ser posible si tuviera la ayuda de otra persona.

El archivo que genera es .usdz.

Según esta página,

USDZ significa Universal Scene Description. Es un formato de archivo para modelos 3D, introducido por Apple en colaboración con Pixar para su ARKit.

No estoy muy familiarizado con la tecnología AR, pero estaba pensando cómo puedo pasar este archivo a stl para abrirlo en Fusion360.

Busqué formas de convertir el archivo usdz a stl pero no obtuve buenos resultados.

Pero encontré otra aplicación llamada Scandy Pro que exporta su archivo de escaneo como OBJ, STL, etc.

El proceso de escaneo es el mismo que el de Capture, y puedes exportar el archivo después del escaneo.

Esta vez sólo escaneé la parte delantera de mí moviendo el brazo alrededor de mi cabeza.

Sin embargo, con el plan gratuito, sólo puedes hacer 1 escaneo por día.

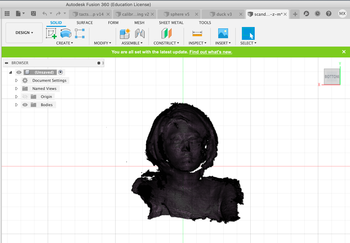

Y pude abrir el archivo .stl en Fusion 360.

Después de la semana05¶

-

Antes sólo sabía cómo imprimir cosas en una impresora 3D con la configuración predeterminada, pero después de esta semana, he aprendido mucho sobre el potencial de la impresora 3D – si se trata de la posibilidad de diseño aditivo, y cómo se puede diseñar sus datos sobre la base de las limitaciones de la máquina. Me encantaría probar Cura la próxima semana para explorar más.

-

La ventaja de la impresión 3D es la flexibilidad de lo que puedes hacer. Y como no es tan caro, los individuos pueden poseerlos para hacer cosas que necesitan incluso en su hogar. Las desventajas son el aspecto que consume tiempo y la falta de precisión. Así que si necesitas una gran cantidad de un mismo objeto, o necesitas algo que se ajuste a una dimensión con precisión, la impresión 3D podría no ser una buena opción (bueno, puedes calcular el error probando y calibrar el modelo para crear el tamaño preciso, pero eso puede consumir aún más tiempo).

-

Me sorprendió lo rápido que puedes escanear algo en 3D. La precisión podría ser una preocupación (¿podría ser más precisa si lo hiciera con más cuidado?) pero puedes arreglar las partes editando el archivo escaneado en 3D. Puedo ver que se utiliza en la industria de la RA, y también beneficia a la preservación del arte (escanear el arte y preservar los datos), el cuidado de la salud (para hacer partes del cuerpo artificial que se ajustan a alguien perfectamente), y así sucesivamente.

Archivos¶

-

Herramienta de prueba para el archivo .f3d voladizo

-

Herramienta de prueba para el archivo .Archivo stl

-

Esfera en una esfera.archivo f3d

-

Esfera en una esfera.archivo stl

-

Pato.archivo f3d

-

Pato .Archivo stl

-

Fichero .stl de datos de escaneo 3D

Lo alojé en Sketchfab ya que el archivo era demasiado grande (26MB).

Yume escaneado en 3D por yumex en Sketchfab