Onze beste tips over wanddikte voor 3D printen

Posted By Sculpteo on Jul 26, 2017 |

Heeft u ooit een 3D model gemaakt dat niet 3D geprint kon worden vanwege zijn breekbaarheid? Het berekenen van de minimale wanddikte is een van de belangrijkste stappen bij het voorbereiden van een 3D model voor 3D Printing. In deze blogpost, hebben we voor u enkele tips voorbereid om in gedachten te houden bij het ontwerpen van uw onderdeel en een overzicht van Sculpteo’s 3D printing tools die u zullen helpen om te slagen.

De minimale wanddikte verwijst naar de minimale dikte die uw model moet hebben voor een bepaald materiaal of technologie. Het hebben van een beter begrip over wanddikte is noodzakelijk voordat u besluit om uw object 3D-af te drukken, omdat een 3D-printer deze specifieke dikte nodig heeft om uw object met succes 3D-af te drukken. Als het gaat om 3D printen, zijn problemen met de wanddikte vaak de reden waarom uw model niet kan worden geprint. Er zijn vier essentiële punten waarmee u rekening moet houden om een slechte uitkomst te voorkomen wanneer u uw 3D-model naar een online 3D-printservice of zelfs naar uw eigen 3D-printer stuurt.

Stel de minimale schaal van uw model in

Het modelleren van uw 3D-bestand vereist niet noodzakelijkerwijs dat u met een bepaalde eenheid of schaal werkt. Dit is vooral het geval met software zoals Blender, waarin je wel proporties kunt opgeven, maar geen eenheid. Dit werk zal worden gedaan na de modelleerfase wanneer u uw model naar een 3D printer stuurt. Daarom moet je op dat moment extra aandacht besteden aan zowel de schaal als de grootte van je 3D model. Het maken van een 3D print in millimeters in plaats van centimeters kan heel goed resulteren in een slechte 3D print.

Een voorbeeld hiervan is te vinden in architectonische modellen. Dit is in feite een van de belangrijkste problemen die we tegenkwamen toen we samenwerkten met La Cité de L’Architecture aan de reproductie van La Merveille. Bij architectuurmodellen kan het bijvoorbeeld heel goed mogelijk zijn om een schaal 1/10 van iets te 3D-printen en gewoon onmogelijk om hetzelfde te doen bij 1/250. Na een bepaald miniaturisatieniveau beginnen de details (aanwezig in het digitale 3D-bestand) te verdwijnen wanneer het een fysiek object wordt, omdat de 3D-printer niet in staat is ze te creëren (of zeer fragiele zal creëren). Voor architectonische modellen is vaak menselijke tussenkomst nodig om te beslissen welke details worden behouden en welke niet, zodat het 3D bestand geen informatie bevat die niet kan worden afgedrukt.

een 3D geprint model voor architectonische doeleinden

En weer is het resultaat dat de details niet geprint kunnen worden of in het ergste geval dat ze breken of zelfs de 3D printer doen crashen.

Controleer de minimale wanddikte van het 3D print materiaal dat u kiest

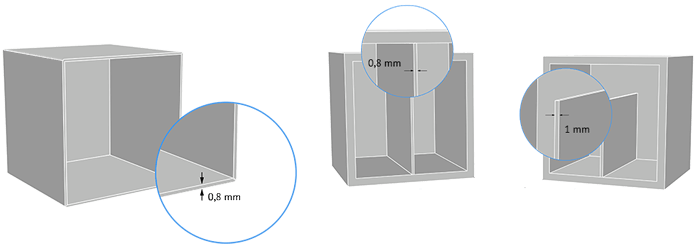

Elk 3D print materiaal (en dus, technologie) gedraagt zich anders. Hoewel de specificaties voor elke 3D-printtechnologie ongeveer gelijk blijven, kunt u bij het schakelen tussen verschillende technologieën richtlijnen vinden die heel specifiek zijn. Als u bijvoorbeeld besluit om uw onderdelen te 3D-printen met onze Plastic of Alumide materialen, kunt u eenvoudig verwijzen naar de limieten van de gebruikte technologie. In het geval van kunststof is de minimale wanddikte op onze ontwerpeisen vastgesteld op 0,8 mm. Als u echter probeert te 3D-printen met Multicolor, moet u de minimale wanddikte op zijn minst instellen op 2 mm.

Voor onze sterkste metalen 3D-printmaterialen, met name de metalen materialen die gebruikmaken van DMLS-technologie, zoals Titanium Ti64 en roestvrij staal 316L, is de minimale wanddikte die u nodig hebt voor uw 3D-model 2 mm. Bovendien moet het voor een licht en sterk materiaal als Aluminium AlSi7Mg0,6 minstens 0,5 mm dunner zijn.

Creëer geoptimaliseerde vormen voor 3D-printen

Een belangrijke factor voor de wanddikte is natuurlijk de structuur en de geometrie van het ontwerp. Er zijn twee dingen waar 3D-printers slecht in zijn: overhang en een groot plat oppervlak.

Om het probleem van overhang te vermijden, gebruiken sommige 3D-printtechnologieën steunen die het onderdeel vasthouden terwijl het wordt geprint. Deze steunen kunnen worden verwijderd met behulp van een chemisch bad, terwijl bij andere (zoals SLA of DLP) de steunen handmatig moeten worden verwijderd en dat zal waarschijnlijk wat “sporen” achterlaten op de 3D print. Bij 3D-printen met poeder (SLS of Binder Jetting) ligt de zaak iets anders, omdat het poeder zelf in het printvolume als ondersteuning werkt. Hierdoor kan de machine complexe vormen construeren zonder ondersteuning. De fysica is hier echter nog steeds van toepassing, en extreme overhangen zijn nog steeds niet printbaar of moeten eerst worden getest.

Voorbeeld van een overhang die zou resulteren in een niet printbaar object.

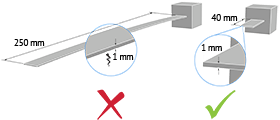

Als je grote oppervlakken wilt 3D-printen (of nog beter grote platte oppervlakken), moet je er rekening mee houden dat de machine fysiek de “ongesteunde wanden” moet kunnen bouwen of dat de platte oppervlakken de neiging hebben om te wikkelen tijdens het koelen. Dit betekent dat vlakke oppervlakken in een 3D bestand die niet dik genoeg zijn, niet vlak zullen blijven nadat ze geprint zijn.

Voorbeeld van de plastic minimale wanddikte voor ondersteunde versus niet-ondersteunde wanden

Probeer te dikke wanden te vermijden

Het hebben van te dikke wanden kan ook een reden zijn waarom we uw onderdeel niet kunnen 3D-printen. Een te dikke wand kan te veel spanning genereren waardoor uw 3D geprinte object kan barsten of als het nog dikker is, kan uw object breken. Dat is de reden waarom wij u altijd aanraden om de materiaalrichtlijnen te controleren en de maximale wanddikte te respecteren.

Vergeet de zwaartekracht niet!

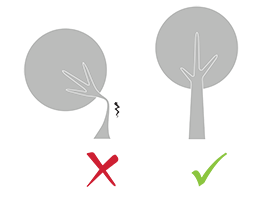

Zelfs als u alle hierboven genoemde punten in acht heeft genomen, is het soms gemakkelijk om dingen te missen die echt voor de hand liggen: zwaartekracht bestaat. Hoewel onze operator zal werken om fysische afwijkingen te detecteren zoals zwevende delen, onstabiele positie, delen die teveel gewicht dragen in verhouding tot hun dikte, is het altijd gemakkelijker om ze in de eerste plaats te corrigeren. Bijzondere zorg moet worden besteed aan de geometrie van uw ontwerp en de meest belaste delen moeten worden opgedikt.

Dat spreekt voor zich toch?

Wat kan worden gedaan om die fouten gemakkelijk te bestrijden?

Bij Sculpteo is 3D-printen toegankelijk en eenvoudig met een paar muisklikken. In dit tweede deel van de post, ontdek onze online 3D-printing software tools om u te helpen controleren en verbeteren van de wanddikte van uw ontwerp direct op onze interface. Dus, er is geen noodzaak om terug te gaan naar uw 3D modeling software again.

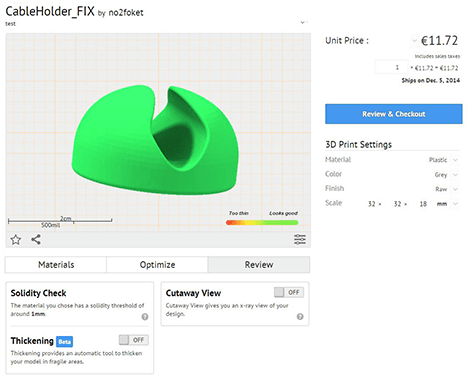

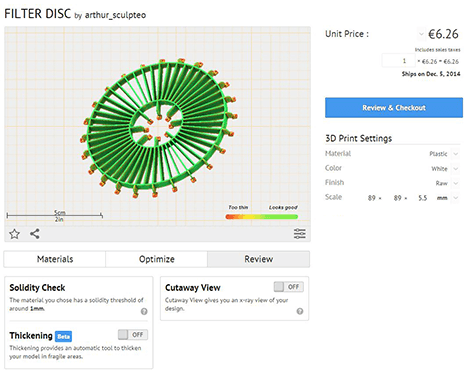

1. Verifieer en controleer de sterkte van uw 3D-geprinte onderdeel met behulp van Solidity Check

Wanneer u uw 3D-bestand uploadt naar onze website, zult u merken dat we een goede rendering van uw 3D-bestand weergeven. Deze heat map of Solidity Check is een onderdeel van het review tabblad en laat zien waar uw model te dun is. Deze heat map wordt opgebouwd afhankelijk van het materiaal en de uiteindelijke grootte van uw objecten. Als alles groen is, is je model goed om te gaan. Als sommige onderdelen echter te fragiel zijn en de minimumdikte niet respecteren, zullen ze oranje of zelfs rood worden weergegeven. Dit betekent dat uw object breekbaar is en gemakkelijk kan breken. Het beste is dan om uw model nogmaals te bekijken.

Solidity check is een uitstekend hulpmiddel om de sterkte van uw object te verifiëren en tegelijkertijd zeer eenvoudig en snel in gebruik. Het is de eerste stap die u moet nemen voordat u uw bestelling afrondt. Wanneer u de grootte van het model of het materiaal wijzigt, wordt de update automatisch uitgevoerd.

U kunt onze review pagina over Solidity Check raadplegen om meer te weten te komen over hoe deze 3D printing software tool werkt.

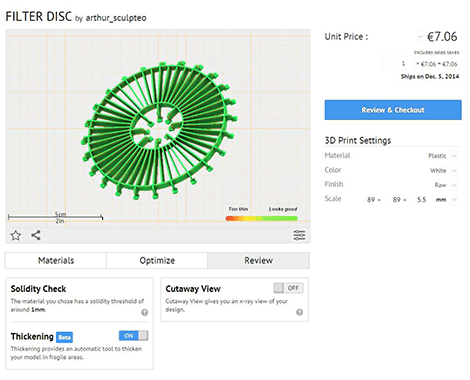

Corrigeer automatisch uw 3D model met onze Thickening tool

Thickening tool werkt door automatisch het gebrek aan dikte van uw 3D model te corrigeren om de minimale dikte te respecteren. Deze 3D-printing software tool berekent voor elk punt dat tot breekbare delen behoort een nieuwe positie om een mesh te creëren die de minimale wanddikte respecteert. Onze verdikkingstool is opgenomen in onze set van Reviewing Tools samen met Solidity Check, Cutaway view, en 3D Print Dossier – Final Proof.

Voordat u Thickening gebruikt:

Na gebruik van verdikking:

Gebruik onze hollowing tool om uw model te optimaliseren

Als u zich afvraagt wat de beste wanddikte is voor een complex model dat moet worden uitgehold om gewicht en materiaalkosten te verminderen, dan zou een goede oplossing kunnen zijn om het model als een gevulde solid te maken en dan onze automatische Hollowing tool te gebruiken om het uit te hollen. Dit wordt beschouwd als een van onze meest gebruikte 3D-printing software tools. Met hollowing kunt u gaten in uw structuur aanbrengen en lege delen binnenin creëren. Het heeft twee voordelen: het ongebruikte materiaal wordt afgevoerd en uw object wordt lichter. Als gevolg daarvan, het vermindert de kosten van 3D-printen

U kunt verwijzen naar onze vorige blogpost, “Online optimalisatie tools voor 3D-printen” om meer te leren over hoe u deze functie te gebruiken.

Om een perfect 3D-geprint object te maken, raden wij u aan onze speciale pagina over ontwerprichtlijnen te raadplegen. U kunt alle informatie vinden die u nodig heeft over de verschillende minimale wanddiktes van elk van onze 3D-printmaterialen. Of upload gewoon uw bestand en ontdek onze 3D-printing software tools om u te helpen uw 3D-model te verbeteren!