Window Bucks

Pendant de nombreuses années, les entrepreneurs en ICF étaient confrontés à un choix simple en matière de fenêtres : bois ou vinyle. Mais au cours des cinq dernières années, un certain nombre d’entreprises ont développé des systèmes spécialement conçus pour les ICF qui offrent des avantages uniques. Aujourd’hui, les propriétaires de bâtiments peuvent choisir parmi un large éventail de matériaux de tronçonnage, y compris le bois de construction, l’OSB, le vinyle, le PSE, l’acier, et même des combinaisons de ces matériaux.

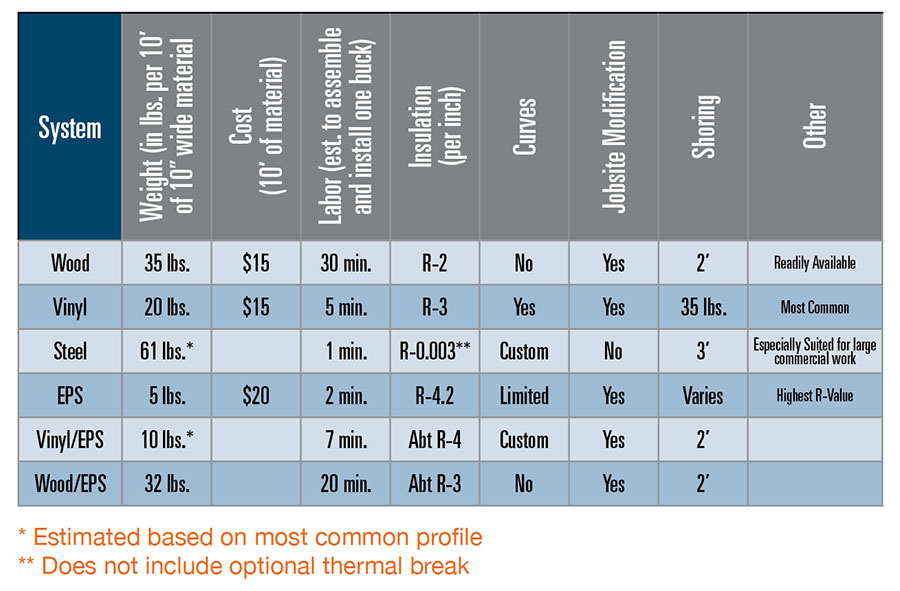

Chacun de ces matériaux présente des avantages, et le choix tournera probablement autour de quatre variables majeures : le coût, la durabilité, les économies de main-d’œuvre et l’isolation.

Les boudins en bois

Les boudins fabriqués à partir de bois dimensionné sont utilisés en conjonction avec la maçonnerie et le béton depuis plus de 100 ans, il est donc tout à fait naturel que le bois traité sous pression ait été utilisé pour les tout premiers projets ICF.

C’est toujours un choix populaire parce qu’il est bon marché, facile à travailler et facilement disponible. Les équipes de construction savent comment construire, équarrir et étayer les poteaux en bois. Les installateurs de fenêtres n’ont pas non plus de difficulté à travailler avec eux. La valeur d’isolation est généralement plus qu’adéquate.

C’est toujours un choix populaire parce qu’il est bon marché, facile à travailler et facilement disponible. Les équipes de construction savent comment construire, équarrir et étayer les poteaux en bois. Les installateurs de fenêtres n’ont pas non plus de difficulté à travailler avec eux. La valeur d’isolation est généralement plus qu’adéquate.

Cela dit, le bois a des inconvénients. Il est lourd. Les planches sont sujettes à la pourriture, au gauchissement et au fendillement. Dans les zones infestées de termites, elles constituent une voie d’entrée pour les insectes dans l’habitation. Parmi les cinq différents matériaux abordés dans cet article, les madriers en bois sont ceux qui demandent le plus de travail.

N’oubliez pas qu’il est rare que le bois dimensionné corresponde à la largeur du mur ICF, ce qui implique un travail supplémentaire pour scier les planches à la bonne largeur et les déchets associés. Les produits de préservation utilisés pour traiter le bois ne s’étendent que sur 1/16 à 1/8 de profondeur, donc chaque coupe expose le bois non traité aux éléments.

Quelques constructeurs ont essayé de minimiser les déchets en utilisant du contreplaqué de ¾ ». Cette méthode fonctionne, mais nécessite un contreventement supplémentaire en raison de la finesse du buck. D’autres ont essayé d’économiser de l’argent en utilisant du bois non traité enveloppé dans du plastique pour répondre aux exigences du code. Cette méthode est généralement si exigeante en main-d’œuvre qu’aucune économie nette n’est réalisée.

Si les boudins en bois sont la méthode de choix, les installateurs de coffrages isolants expérimentés donnent ces conseils :

Utilisez uniquement du bois traité sous pression et du contreplaqué de qualité extérieure pour construire vos boudins. La pré-construction des bucks hors du site augmentera la productivité sur le site et gardera le chantier propre. Utilisez deux 2×4 sur le bord pour le bas de l’appui de fenêtre. Cela crée un espace pour la mise en place du béton. Des clous enfoncés dans la surface extérieure du buck assureront qu’il reste verrouillé en place après la coulée.

Vinyle

De nombreux constructeurs de coffrages isolants préfèrent les bucks en vinyle parce que c’est un produit sans tracas, léger et facile à assembler qui élimine pratiquement les rappels. Les clients choisissent le vinyle pour les mêmes raisons qu’ils choisissent les coffrages isolants. Les deux matériaux sont durables, résistants aux termites et aux moisissures, ne contiennent aucun produit chimique dangereux et ne pourrissent jamais. Le vinyle ne supportera pas une brûlure et ne contribuera pas à alimenter un incendie.

La marque la plus populaire sur le marché est V-Buck, fabriquée par Vinyl Technologies, Inc.

La marque la plus populaire sur le marché est V-Buck, fabriquée par Vinyl Technologies, Inc.

« Nous fabriquons des boudins de vinyle de qualité spécifiquement pour l’industrie des ICF depuis 1995, explique Bruce Anderson, directeur général de la société. Nous fabriquons maintenant 16 largeurs différentes et pouvons travailler avec tous les ICF sur le marché.

« Notre coût est très proche de celui du bois, et nous pouvons garantir le prix – contrairement au bois qui varie considérablement. » C’est considérablement moins cher que l’acier. Le produit est transporté par fret depuis l’Utah,

mais de nombreux distributeurs stockent le matériau localement, de sorte que le transport est souvent négligeable.

Les grandes économies, selon Anderson, se font lors de l’installation. « Je dis aux entrepreneurs que si la main-d’œuvre est un coût, le V-Buck sera probablement moins cher ». Il affirme que ses bucks peuvent être assemblés en 20 % du temps d’un buck similaire en bois ; chaque blockout peut être construit et contreventé en cinq à huit minutes. De plus, même les grands mâts peuvent être placés par un seul ouvrier. Des entretoises triangulaires réutilisables garantissent que chaque buck est parfaitement carré.

Si les plans comportent des fenêtres courbes, les avantages du vinyle sont encore plus prononcés. V-Buck fabrique couramment des ouvertures rondes, demi-rondes, en ellipse, en sourcils, ovales et gothiques à des dimensions précises. Anderson précise que l’entreprise préassemble les bucks si le client le demande, et que les modifications sur place sont assez faciles. Les pièces peuvent être coupées avec des scies manuelles ou électriques, et sont maintenues ensemble avec des vis standard.

Si le bâtiment est destiné à la certification LEED, Anderson souligne que V-Buck est 100% recyclé, et se qualifie pour jusqu’à six points LEED.

Au fil des ans, un certain nombre d’autres entreprises ont offert des bucks de fenêtre en vinyle, mais V-Buck est actuellement le seul buck entièrement en vinyle sur le marché. L’InsulBuck, une combinaison de vinyle et de mousse EPS fabriquée par Westra Industries, est abordée plus loin dans cet article.

Acier

Les premiers bucks en acier destinés aux ICF sont arrivés sur le marché il y a environ quatre ans, et ont fait des percées significatives dans l’industrie, en particulier dans le secteur commercial/institutionnel lourd où les projets ont des centaines d’ouvertures de taille similaire et où les indices de feu sont cruciaux.

The Atlas Co. a été le pionnier de l’utilisation de l’acier de gros calibre pour les blocages des ICF avec Stala, qu’ils commercialisent en tant qu’assemblage de charpente intégré (IFA).

David Morris, directeur général de Stala Integrated Assemblies, déclare : « Les considérer comme des bouches traditionnelles serait insuffisant. Ils servent non seulement de blocage, mais aussi de cadre de fenêtre ou de porte qu’un entrepreneur devrait ensuite installer selon les méthodes de tronçonnage classiques. Ils aident également à l’alignement des murs.

David Morris, directeur général de Stala Integrated Assemblies, déclare : « Les considérer comme des bouches traditionnelles serait insuffisant. Ils servent non seulement de blocage, mais aussi de cadre de fenêtre ou de porte qu’un entrepreneur devrait ensuite installer selon les méthodes de tronçonnage classiques. Ils aident également à l’alignement des murs.

« De plus, poursuit Morris, les IFA sont livrés avec une variété de retours de fermeture sur la face extérieure qui simplifient la tâche de l’entrepreneur de finition extérieure

. Les unités sont également dotées d’un retour de cloison sèche sur la face intérieure, ce qui accélère le travail des sous-traitants des murs intérieurs. Les ACI comprennent également des poches de vibrateur dans les appuis pour faciliter la consolidation du béton sous la fenêtre. »

Comme on peut s’y attendre, ces caractéristiques d’économie de main-d’œuvre ont un prix ; parmi les cinq ou six matériaux différents mentionnés dans cet article, les ACI en acier sont de loin les plus chers. (Ils sont également de loin les plus lourds.)

Mais Morris affirme que dans la bonne situation, les ACI peuvent se rentabiliser. « Les économies de temps et de main-d’œuvre peuvent ne pas être réalisées sur une maison avec 15 ouvertures, ou même un centre commercial linéaire avec 30 ouvertures. Cependant, sur un projet avec des centaines d’ouvertures, l’impact devient significatif », dit-il.

Les IFA de Stala ont été utilisés sur plusieurs écoles ICF dans le Kentucky, et ont réduit de manière significative le coût global du projet. Morris indique que le collège et le lycée Joseph Warren de Bowling Green, dans le Kentucky, comptait près de 500 ouvertures. En installant les cadres de fenêtres et de portes, les retours et les autres matériaux dans le baquet, les économies de main-d’œuvre ont plus que compensé le coût initial des matériaux.

À l’heure actuelle, deux systèmes de coffrage isolant en acier de forte épaisseur sont sur le marché : le Stala IFA d’Atlas et le Noric f4 de Reward. (Au moins une entreprise a expérimenté des coffrages en acier galvanisé de calibre léger, mais a jugé que le matériau ne convenait pas à une utilisation à long terme. Ce produit n’est plus sur le marché.)

Troy Gibson, directeur du marketing chez Reward, décrit Noric comme « un cadre métallique pour coffrage isolant pré-soudé et pré-assemblé, conçu sur mesure pour s’adapter à n’importe quelle taille de coffrage et expédié directement sur le chantier. » Bien qu’il soit commercialisé par Reward Wall, Gibson affirme que le produit est disponible pour tout projet de coffrage isolant et qu’il a été utilisé avec succès avec des marques concurrentes.

Anderson, chez V-Buck, affirme que l’acier est logique pour tout projet ayant des exigences élevées en matière de résistance au feu ou de sécurité, citant le cas d’une prison construite avec des coffrages isolants où le vinyle n’avait tout simplement pas les propriétés que les constructeurs voulaient.

La résistance structurelle exceptionnelle de l’acier est également utile dans les zones sujettes aux catastrophes naturelles, et dans les applications militaires avec des exigences de résistance aux explosions. Stala et Noric sont tous deux fixés mécaniquement au béton, ancrant les murs et les planchers ensemble.

Les ACI en acier peuvent être fabriqués sur mesure pour s’adapter aux ouvertures arquées, rondes et autres ouvertures courbes également.

Cependant, l’acier a d’autres inconvénients que son coût et son poids. Par exemple, contrairement au bois, au vinyle et à la mousse, les ACI en acier ne peuvent pas être modifiés sur le terrain. La rouille peut être un problème sur les boucs fabriqués localement (Stala et Noric sont livrés préfinis pour éviter ce problème) et le pont thermique est une préoccupation majeure.

Récemment, Noric et Stala ont introduit une rupture thermique optionnelle dans leurs IFA pour améliorer l’isolation.

EPS

Au moins deux sociétés de coffrages isolants encouragent l’utilisation de leurs embouts en EPS pour construire des boucs de fenêtres et de portes. Selon Jim Buttrey, vice-président des ventes et du marketing chez IntegraSpec, » la polyvalence, la valeur isolante et l’absence de déchets de cette méthode lui confèrent des avantages importants par rapport à tous les autres systèmes existants. »

Les bucks d’EPS peuvent être utilisés pour les ouvertures en arc, si les gabarits et les contreventements sont utilisés avec soin.

L’IntegraBuck, comme l’appelle Buttrey, se glisse dans les rainures en queue d’aronde à l’intérieur de la cavité en béton, le verrouillant en place. Des fourrures moulées dans les embouts assurent la sécurité des points de fixation des fenêtres. Des toiles peuvent être insérées dans les bandes de fourrure si une fixation mécanique supplémentaire au cœur du mur en béton est souhaitée.

L’année dernière, la société a dévoilé son EPS « Santa Fe Style Buck », qui est moulé avec des angles de 30° sur la face, offrant une meilleure visibilité, une meilleure évacuation de l’humidité et un meilleur fonctionnement de la porte.

Les bucks en EPS sont également offerts par la marque de coffrage isolant vertical TF System et plusieurs autres.

Buttrey souligne quatre avantages majeurs qu’offrent les bucks en EPS :

Installation plus rapide-Les embouts se glissent simplement en place pendant l’assemblage des murs.

Moins de coûts-L’EPS est moins cher que le bois, le vinyle ou l’acier, et la main-d’œuvre est minimale.

Meilleure performance énergétique-En protégeant le noyau de béton au niveau des pénétrations des fenêtres et des portes, il aide la masse thermique du mur.

Plus grande flexibilité de conception-Buttrey affirme que les bouches EPS sont mieux adaptées aux finitions en stuc, et que la version Santa Fe crée plus de lumière avec des tailles de fenêtres plus petites.

Bien que ces avantages puissent sembler spécifiques à une marque, la vérité est que n’importe laquelle des principales marques de coffrages isolants peut être utilisée pour créer du matériel de tronçonnage en PSE.

Tom Patton, directeur du soutien technique pour Arxx, dit que la société a cessé la fabrication pour tous ses anciens tronçons propriétaires et encourage maintenant les constructeurs à les fabriquer sur place en utilisant la forme standard à attaches exposées (Arxx-Edge).

Voici comment : Prenez un formulaire ICF droit régulier et coupez les liens au milieu, séparant les deux panneaux de mousse. Sur une scie à table, déchirez le panneau en bandes correspondant à la largeur exacte du noyau du formulaire. Ensuite, utilisez les panneaux pour bloquer l’ouverture de la fenêtre.

Les demi-attaches coupées ancrent les bucks au béton ; les bandes de fourrure fournissent des points de fixation pour les cadres de fenêtre et de porte.

Comme tous les autres systèmes de bucking mentionnés, les bucks EPS ont aussi des inconvénients. Pour commencer, ils nécessitent un renforcement important. Fondamentalement, un buck temporaire en bois doit être construit à l’intérieur du buck EPS pour soutenir le béton. (Avec le système IntegraSpec, seul le linteau doit être soutenu ; les côtés ont une résistance suffisante sans contreventement supplémentaire.)

Les autres inconvénients comprennent les termites, les insectes et les difficultés potentielles de fixation. Les arches et autres ouvertures courbes sont problématiques, mais pas impossibles.

Composites

Plusieurs entreprises ont dévoilé des produits qui cherchent à tirer parti de plusieurs matériaux tout en minimisant les inconvénients. Il s’agit notamment d’InsulBuck, un système EPS/vinyle, et de Gorilla Buck, un système EPS/bois.

Westra Industries a lancé InsulBuck au printemps 2009, vantant la valeur R du système (cinq fois supérieure à celle du bois) et sa durabilité. Il se compose de deux cadres extérieurs en vinyle extrudé recyclé, reliés par une mousse EPS haute densité de deux pouces d’épaisseur (deux livres). La mousse peut être coupée pour s’adapter à n’importe quelle largeur de coffrage isolant, et le vinyle permet une fixation facile. Elle peut être commandée spécialement pour s’adapter aux ouvertures non rectangulaires.

Westra Industries a lancé InsulBuck au printemps 2009, vantant la valeur R du système (cinq fois supérieure à celle du bois) et sa durabilité. Il se compose de deux cadres extérieurs en vinyle extrudé recyclé, reliés par une mousse EPS haute densité de deux pouces d’épaisseur (deux livres). La mousse peut être coupée pour s’adapter à n’importe quelle largeur de coffrage isolant, et le vinyle permet une fixation facile. Elle peut être commandée spécialement pour s’adapter aux ouvertures non rectangulaires.

Le dernier produit à être introduit est le Gorilla Buck, une feuille de mousse EPS encastrée dans un système de fixation à base de bois, généralement un panneau à copeaux orientés (OSB) de ¾ ».

Les utilisateurs de gros volumes peuvent acheter la machine utilisée pour produire le bucking, et peuvent utiliser du contreplaqué, du contreplaqué PT, de la fibre de verre ou même des panneaux Hardieboard à la place de l’OSB. L’idée est de remplacer le bois par quelque chose qui ne se déformera pas ou ne se tordra pas, et d’améliorer la valeur R en plaçant de la mousse EPS en contact avec l’âme du mur en béton.

Les solins intégrés et les chaises à barres d’armature pour les linteaux sont des points de marketing supplémentaires.

Caveats

Plus tôt cet été, une demi-douzaine de fabricants de coffrages isolants ont collaboré pour tester les taux d’infiltration d’air de divers bucks de fenêtres dans un laboratoire. Les résultats officieux ont été suffisamment surprenants pour que les données soient réanalysées. Lorsque les chiffres officiels seront disponibles plus tard dans l’année, ce magazine publiera des détails supplémentaires.

Quel que soit le bouclier que vous choisissez, il y a deux domaines qui suscitent fréquemment des inquiétudes. Le premier est le contreventement. Les boucs en bois et en acier ont besoin d’un contreventement tous les deux pieds. Le PSE a besoin d’un soutien quasi constant. Le vinyle se situe quelque part entre les deux.

Quoi que vous choisissiez, il y a deux domaines qui posent fréquemment problème. Le premier est le contreventement. Les boucs en bois et en acier ont besoin d’un contreventement tous les deux pieds. Le PSE a besoin d’un soutien quasi constant. Le vinyle se situe quelque part entre les deux.

Un deuxième domaine de préoccupation est le détail des finitions acryliques populaires. Les matériaux dissemblables provoquent généralement des fissures. Avec l’acier, l’ACI est laissé exposé. Avec le bois, le bouclier peut être placé à l’intérieur de la cavité ou recouvert de mousse. Les profilés en vinyle sont généralement recouverts de mousse. Les boucles en EPS, bien sûr, ne nécessitent aucun traitement supplémentaire.

Que votre prochain projet utilise l’acier, le bois, le vinyle, l’EPS ou l’un des nouveaux systèmes composites, tous peuvent être utilisés pour créer des bâtiments beaux, durables et efficaces. Rappelez-vous simplement que chaque matériau a ses forces et ses faiblesses.

« Vous devez respecter le matériau », dit Anderson.